همه چیز درباره خط تولید میلگرد ساده

میلگرد ساده، این محصول بی ادعا اما حیاتی صنعت ساختمان و صنایع فلزی، ریشه در فلسفه ای دارد که سادگی را اساس استقامت می داند. در این مقاله، به شکلی موشکافانه و جامع، به بررسی فرآیندها، تجهیزات، مشخصات، مزایا، تفاوت ها و الزامات راه اندازی خط تولید میلگرد ساده می پردازیم؛ تا هر آن کس که قدم در این راه می گذارد، با آگاهی و بصیرتی کامل، آینده ای استوار برای تولید و تجارت خود رقم زند.

معرفی خط تولید میلگرد ساده

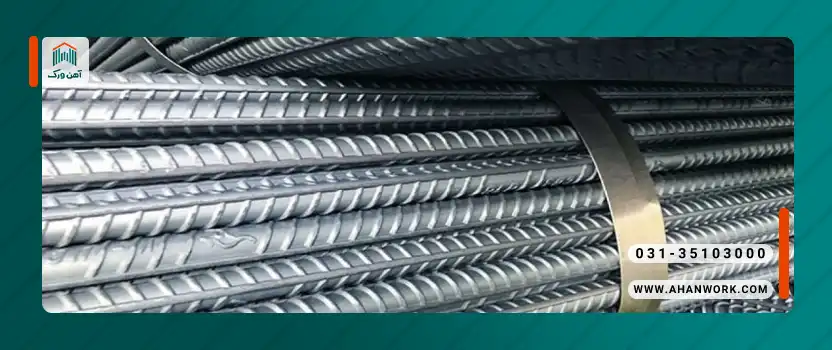

خط تولید میلگرد ساده را می توان مسیری دانست که فولاد را از حالت خام و بی قواره به محصولی مستحکم و کاربردی بدل می سازد. این خط تولید، مجموعه ای از تجهیزات سنگین، فرآیندهای حرارتی و مکانیکی، و دانش مهندسی مواد را در هم تنیده و میلگردهایی با سطح صاف، فاقد آج، اما با مقاومت کششی استاندارد تولید می کند. به طور کلی، میلگرد ساده برای استفاده در بخش هایی که نیاز به اصطکاک بالا نیست و یا به عنوان ماده اولیه برای ساخت قطعات صنعتی کاربرد دارد، تولید می شود. هرچند ظاهر آن ساده است، اما کنترل دقیق کیفیت در تمام مراحل تولید آن ضروری است؛ چراکه کوچک ترین خطا، می تواند پایداری سازه یا کیفیت محصول نهایی را به خطر اندازد.برای برآورد دقیق قیمت میلگرد در پروژههای صنعتی، آگاهی از فرآیند تولید و کیفیت مواد اولیه آن امری ضروری است.

مراحل تولید میلگرد ساده

آماده سازی مواد اولیه

سفر میلگرد ساده از جایی آغاز می شود که قراضه های فولادی یا شمش های خام، بر اساس ترکیب شیمیایی مورد نظر، انتخاب و آماده سازی می شوند. تمیزکاری سطحی برای حذف زنگ زدگی و آلودگی ها، با هدف ارتقاء کیفیت ذوب و یکنواختی محصول انجام می گیرد. استفاده از شمش های مرغوب، پایه ای است که کل کیفیت خط تولید بر آن استوار می گردد.

ذوب ریزی و ریخته گری

پس از آماده سازی، مواد اولیه وارد کوره های ذوب می شوند. در این مرحله، با رسیدن به دمایی حدود ۱۵۰۰ درجه سانتی گراد، فولاد به صورت مذاب درمی آید. سپس این مذاب با استفاده از ماشین ریخته گری مداوم، به شکل بیلت یا شمشال در ابعاد مورد نیاز ریخته گری می شود. ریخته گری مداوم علاوه بر کاهش ضایعات، کیفیت سطح و یکنواختی ساختاری بهتری به محصول می دهد.

نورد گرم و شکل دهی

بیلت های حاصل از ریخته گری پس از پیش گرم شدن در کوره نورد، وارد قفسه های نورد می شوند تا تحت فشار غلتک ها، به تدریج به قطر مورد نظر برسند. این فرآیند که نورد گرم نام دارد، نه تنها به شکل دهی میلگرد منجر می شود، بلکه با ریزدانه کردن ساختار فلزی، مقاومت مکانیکی محصول را نیز افزایش می دهد.

برش کاری میلگرد ساده

میلگردهای تولیدی پس از خروج از نورد، توسط قیچی های مخصوص به طول های مشخص برش داده می شوند. تنظیم دقیق سیستم برش، علاوه بر یکنواختی، از هدررفت متریال جلوگیری کرده و امکان بسته بندی استاندارد را فراهم می سازد.

خنک کاری و بسته بندی

آخرین مرحله، عبور میلگردها از بستر خنک کننده است. کاهش تدریجی دما از ترک خوردگی یا تنش های حرارتی جلوگیری می کند. در نهایت، میلگردها به صورت بندیل بسته بندی می شوند تا برای انبارش یا ارسال آماده شوند.

معرفی تجهیزات مورد نیاز در خط تولید میلگرد ساده

کوره ذوب القایی یا شعله ای

کوره های ذوب قلب تپنده کارخانه هستند. کوره القایی برای ذوب سریع با مصرف انرژی بهینه و کنترل دقیق ترکیب شیمیایی استفاده می شود. کوره های شعله ای نیز برای کارخانه های مقیاس بزرگ مقرون به صرفه اند.

ماشین ریخته گری مداوم

این دستگاه مذاب را به شمشال تبدیل می کند. وجود سیستم خنک کاری کنترل شده، قالب مسی با خنک کننده های آب گرد و مکانیزم کشش پیوسته، کیفیت و سرعت تولید را به طور چشمگیری بهبود می دهد.

دستگاه های نورد اولیه و نهایی

نورد اولیه ضخامت بیلت را کاهش داده و نورد نهایی قطر میلگرد را به سایز استاندارد می رساند. تنظیم دقیق فشار و دمای غلتک ها از مهم ترین نکات بهره برداری این بخش است.

قیچی برش سرد و گرم

برش گرم برای جداسازی بیلت های گداخته و برش سرد برای سایزبندی نهایی محصول به کار می روند. کیفیت تیغه ها و سرعت عملکرد آن ها، تأثیر مستقیم بر ظرفیت خط تولید دارد.

بستر خنک کاری و سیستم بسته بندی

بستر خنک کننده از غلتک ها و سیستم پاشش آب تشکیل شده است. سیستم بسته بندی نیز میلگردها را به صورت بندیل هایی با وزن و ابعاد استاندارد برای بارگیری نهایی آماده می کند.

مشخصات فنی میلگرد ساده تولیدی

استانداردهای ابعادی

میلگردهای ساده بر اساس استاندارد ملی ایران ۳۱۳۲ و استانداردهای بین المللی مانند ASTM تولید می شوند. این استانداردها شامل تلرانس قطر، وزن واحد طول و کیفیت سطحی هستند.

رنج سایزهای تولیدی

رایج ترین سایزهای تولیدی بین ۶ تا ۵۰ میلی متر است. انتخاب سایز بسته به کاربردهای صنعتی، ساختمانی یا به عنوان ماده اولیه میلگرد آجدار متفاوت است.

ترکیب شیمیایی معمول

ترکیب فولاد کربنی ساده در میلگردهای ساده شامل کربن، سیلیسیوم، منگنز و مقادیر جزئی فسفر و گوگرد است. درصد کربن معمولا بین ۰.۱۵ تا ۰.۳ درصد برای رسیدن به استحکام و انعطاف متعادل تنظیم می شود.

تست های کیفی و کنترل نهایی

آزمایش های کشش، خمش و آنالیز شیمیایی برای اطمینان از مطابقت محصول با استانداردها انجام می گیرند. هر بندیل میلگرد باید دارای شناسنامه کیفی باشد تا قابلیت رهگیری داشته باشد.قیمت میلگرد ۱۴ به عواملی مانند روش تولید، استاندارد کیفی و ترکیب شیمیایی فولاد آن در خط تولید بستگی دارد.

تفاوت خط تولید میلگرد ساده و آجدار

تفاوت فرآیند تولید

فرآیند تولید میلگرد آجدار معمولا شامل آج زنی در قفسه نورد نهایی یا عملیات کشش سرد و آج زنی جداگانه است. در حالی که میلگرد ساده تنها نورد می شود و آج زنی روی آن صورت نمی گیرد.

تفاوت در تجهیزات

خط تولید میلگرد آجدار نیازمند قالب های آج زنی و دستگاه های شکل دهی سرد اضافی است. این در حالی ست که خط تولید میلگرد ساده از تجهیزات نورد استاندارد بهره می برد.

تفاوت در کاربردهای نهایی

میلگرد آجدار برای مسلح کردن بتن و سازه های بتنی استفاده می شود، زیرا آج ها مانع لغزش در بتن می شوند. اما میلگرد ساده در سازه های فلزی، ساخت قطعات صنعتی و کاربردهایی نظیر تولید خاموت یا میلگرد کششی کاربرد دارد.

نکات مهم در راه اندازی خط تولید میلگرد ساده

برآورد هزینه ها

راه اندازی چنین خطی نیازمند سرمایه گذاری قابل توجهی برای خرید تجهیزات، ساخت سوله صنعتی، نصب و راه اندازی سیستم های برق فشار قوی و گازرسانی است. تحلیل دقیق ROI و ظرفیت تولید، قبل از هرگونه اقدام ضروری است.

نیازمندی های زیرساختی

دسترسی به شبکه گاز صنعتی، برق با ظرفیت بالا و آب صنعتی برای خنک کاری از ملزومات اصلی هستند. موقعیت مکانی باید به گونه ای باشد که حمل مواد اولیه و ارسال محصولات با سهولت انجام شود.

نیروی انسانی و مهارت ها

حضور نیروهای متخصص در ریخته گری، نورد، نگهداری تجهیزات و کنترل کیفیت، ستون فقرات هر کارخانه ای محسوب می شود. آموزش های مستمر ایمنی، بهره برداری و تعمیرات دوره ای از الزامات بهره وری بالا هستند.

نکات ایمنی در تولید

فعالیت در چنین خطوط تولیدی با ریسک های بالای حرارتی، مکانیکی و برق فشار قوی همراه است. رعایت استانداردهای HSE، استفاده از تجهیزات حفاظتی فردی و نصب سیستم های هشداردهنده ضروری است.

سوالات متداول

میلگرد ساده در چه کاربردهایی استفاده می شود؟

عمدتا در ساخت قطعات صنعتی، تولید خاموت، و بخش هایی که نیاز به اصطکاک با بتن نیست.

آیا می توان از میلگرد ساده به عنوان میلگرد آجدار استفاده کرد؟

خیر. به دلیل عدم وجود آج، در بتن مسلح کاربرد ندارد مگر آنکه تحت عملیات آج زنی سرد قرار گیرد.

کدام سایز میلگرد ساده پرمصرف تر است؟

سایزهای ۸، ۱۰، ۱۲ و ۱۴ میلی متر بیشترین کاربرد را دارند.