نحوه تولید رابیتس؛ نکات و مراحل تولید رابیتس

رابیتس، یکی از اجزای مهم و پرکاربرد در صنعت ساختمان است که نقش پنهانی اما حیاتی در ایجاد زیرساخت های مقاوم و زیبا دارد. این محصول فلزی که ظاهری شبیه به توری دارد، پایه ای برای اجرای سقف های کاذب، گچ بری های مدرن، نماکاری و حتی ترمیم سطوح نامنظم در ساختمان است. آنچه رابیتس را متمایز می کند، قابلیت چسبندگی بالا و انعطاف پذیری آن در ترکیب با مصالح دیگر است. به همین دلیل، امروزه هیچ پروژه ی ساختمانی بزرگی را نمی توان یافت که از رابیتس در بخشی از فرآیند خود استفاده نکرده باشد.

مواد اولیه و تجهیزات لازم برای تولید رابیتس

اصلی ترین ماده ی اولیه در تولید رابیتس، ورق فولادی گالوانیزه است. ضخامت و کیفیت این ورق ها مستقیماً بر کیفیت نهایی محصول تأثیر می گذارد. علاوه بر آن، تجهیزات کلیدی مانند دستگاه برش رول، ماشین پانچ، دستگاه کشش و ماشین فرم دهی از ارکان اصلی خطوط تولید به شمار می روند. استفاده از روغن های صنعتی مخصوص و کنترل دقیق دمای فرآیند نیز برای افزایش طول عمر تجهیزات و کیفیت سطح محصول الزامی است.

یکی از عواملی که بر هزینه ی نهایی تولید رابیتس تأثیر می گذارد، قیمت آهن در بازار است؛ زیرا نوسان آن به طور مستقیم بر قیمت ورق های گالوانیزه اثر می گذارد.

انواع ورق های فلزی مورد استفاده برای تولید رابیتس

ورق های فولادی سرد (Cold Rolled) به دلیل یکنواختی ضخامت، سطح صاف و مقاومت در برابر خوردگی، بهترین گزینه برای تولید رابیتس هستند. این ورق ها معمولاً به صورت رول وارد خط تولید می شوند و پس از طی مراحل فرم دهی، به شکل توری فلزی در می آیند. انتخاب ضخامت مناسب (عموماً بین ۰٫۲ تا ۰٫۵ میلی متر) بستگی به نوع رابیتس و کاربرد نهایی دارد.

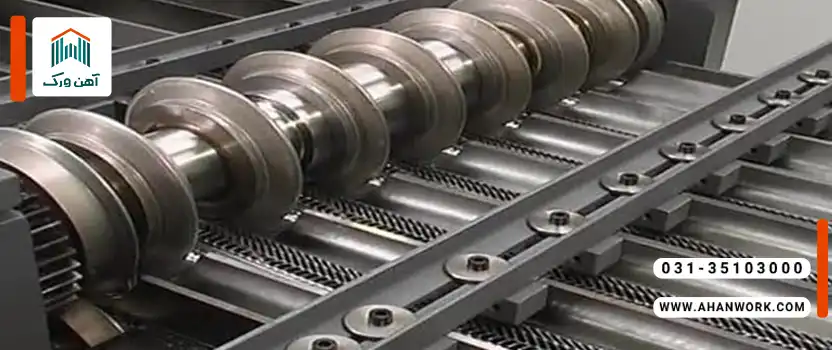

دستگاه ها و ماشین آلات تولید رابیتس

در خط تولید رابیتس، دستگاه ها با هماهنگی کامل کار می کنند. ماشین رول فرمینگ ورق را باز کرده و به سمت دستگاه پانچ هدایت می کند. سپس دستگاه کشش با دقت بالا، شبکه های فلزی را ایجاد می نماید. در ادامه، سیستم برش اتوماتیک طول نهایی را تعیین کرده و ورق ها را در قالب بسته های آماده، دسته بندی می کند. هرگونه ناهماهنگی در تنظیمات این دستگاه ها می تواند موجب کاهش استحکام یا تغییر در الگوی شبکه شود.

نکات ایمنی در فرآیند تولید رابیتس

کار با فلزات و دستگاه های سنگین، نیازمند رعایت اصول ایمنی دقیق است. استفاده از دستکش های ضدبرش، لباس کار ضدجرقه، عینک محافظ و سیستم تهویه ی مناسب از حداقل های ضروری محسوب می شوند. اپراتورها باید آموزش دیده باشند تا در مواجهه با گیرکردن ورق یا نقص مکانیکی، اقداماتی سریع و ایمن انجام دهند.

مراحل تولید رابیتس

آماده سازی ورق فلزی

در ابتدای فرآیند، رول های فولادی در دستگاه رول آن کویل قرار می گیرند. سطح ورق باید کاملاً تمیز و بدون آلودگی باشد تا در مراحل بعدی دچار ترک یا تغییر شکل نشود.

برش و پانچ ورق ها

در این مرحله، ورق ها به صورت دقیق پانچ می شوند تا الگوی مشبک اولیه ایجاد گردد. تنظیم دقیق قالب پانچ اهمیت بالایی دارد، زیرا کوچک ترین خطا در سوراخ کاری باعث تغییر وزن و ساختار نهایی می شود.

کشش و شکل دهی رابیتس

سپس ورق پانچ شده وارد دستگاه کشش می شود تا به شکل شبکه ای منظم و مستحکم درآید. این فرآیند باعث افزایش مقاومت خمشی و سبک شدن محصول نهایی می گردد.

گالوانیزه کردن و ضدزنگ کردن محصول

برای جلوگیری از زنگ زدگی، رابیتس ها در وان های گالوانیزه غوطه ور می شوند تا لایه ای از روی بر سطح آن ها بنشیند. این پوشش عمر مفید محصول را چندین برابر افزایش می دهد.

بسته بندی و آماده سازی برای بازار

در پایان، ورق های تولیدشده در ابعاد استاندارد برش داده شده و بسته بندی می شوند. برچسب مشخصات شامل وزن، ضخامت، تعداد ستون ها و تاریخ تولید نیز روی هر بسته درج می شود.

تولیدکنندگان برای مدیریت هزینه ها، معمولاً روند تغییرات قیمت میلگرد و سایر محصولات فولادی را به صورت روزانه بررسی می کنند تا در زمان مناسب مواد اولیه تهیه کنند.

نکات مهم در تولید رابیتس باکیفیت

تولید رابیتس باکیفیت تنها به ماشین آلات مدرن وابسته نیست، بلکه ترکیبی از مواد اولیه مرغوب، تنظیم دقیق دستگاه ها و نظارت مهندسی است. کوچک ترین بی دقتی در مرحله ی کشش یا گالوانیزه کردن می تواند باعث ضعف در استحکام و کاهش طول عمر محصول شود.

کنترل کیفیت در مراحل مختلف تولید

هر مرحله از تولید باید مورد بازرسی قرار گیرد. آزمایش کشش، تست چسبندگی پوشش گالوانیزه و بررسی ضخامت شبکه از جمله آزمون های حیاتی کنترل کیفیت هستند.

تأثیر نوع ورق بر استحکام و دوام رابیتس

ورق های تولیدشده از فولاد کم کربن به دلیل انعطاف پذیری و مقاومت مناسب، بهترین گزینه برای تولید رابیتس هستند. کیفیت پایین ورق ممکن است موجب پارگی شبکه در حین کشش شود.

رعایت استانداردهای ملی و بین المللی

رعایت استانداردهایی مانند ISO 9001 و استاندارد ملی ایران برای اطمینان از یکنواختی محصول و رضایت مشتری ضروری است. این استانداردها معیارهای دقیقی برای ابعاد، ضخامت و پوشش گالوانیزه تعیین کرده اند.

مزایا و معایب تولید رابیتس به روش های مختلف

روش های دستی در مقایسه با روش های اتوماتیک

در گذشته تولید رابیتس به صورت نیمه دستی انجام می شد، اما امروزه دستگاه های اتوماتیک جایگزین آن شده اند. روش اتوماتیک ضمن افزایش سرعت، یکنواختی بیشتری در محصول ایجاد می کند. در مقابل، روش دستی هزینه ی اولیه ی کمتری دارد اما کیفیت خروجی نوسان بیشتری دارد.

صرفه جویی در هزینه و زمان تولید

سیستم های مدرن با مصرف کمتر انرژی و ضایعات پایین تر، بهره وری کلی را افزایش می دهند. استفاده از خط تولید پیوسته موجب کاهش توقفات و افزایش ظرفیت تولید روزانه می شود.

مشکلات رایج در فرآیند تولید و راه حل ها

از مشکلات متداول می توان به پارگی ورق در مرحله ی کشش، چسبندگی نامناسب پوشش گالوانیزه و تنظیم نادرست قالب ها اشاره کرد. راه حل این موارد، نگهداری منظم تجهیزات، استفاده از ورق های استاندارد و آموزش مداوم پرسنل است.

سؤالات متداول

آیا ضخامت ورق در قیمت رابیتس تأثیر دارد؟

بله، هرچه ضخامت ورق بیشتر باشد، وزن و استحکام رابیتس افزایش یافته و در نتیجه قیمت آن بالاتر خواهد بود.

رابیتس گالوانیزه چه مزیتی نسبت به رابیتس معمولی دارد؟

رابیتس گالوانیزه در برابر زنگ زدگی مقاوم است و عمر طولانی تری دارد، خصوصاً در مناطق مرطوب و شرجی.

آیا می توان رابیتس را بازیافت کرد؟

بله، رابیتس از فولاد ساخته می شود و به طور کامل قابل بازیافت است، که این ویژگی آن را به گزینه ای دوستدار محیط زیست تبدیل می کند.

تفاوت اصلی بین رابیتس سبک و سنگین چیست؟

رابیتس سبک برای کارهای دکوراتیو و سقف های کم بار استفاده می شود، در حالی که رابیتس سنگین برای سازه های باربر و نماهای سنگین مناسب است.