نورد پروفیل چیست؟

گاهی یک قطعه ی فلزی، پیش از آن که به سازه تبدیل شود، باید راهی طولانی را در دل دستگاه ها طی کند؛ راهی که در آن، فولادِ خام به زبانِ شکل و کارکرد ترجمه می شود. نورد پروفیل دقیقاً همین ترجمه است: هنری صنعتی که با فشار و نظمِ غلتک ها، از یک ورق یا شمش، مقطعی می سازد که بعدها ستونِ ساختمان می شود، اسکلتِ خودرو را محکم می کند، یا در خطوط نفت و گاز، دوام را معنا می بخشد.

در این مقاله قرار است نورد پروفیل را نه فقط به عنوان یک تعریف، بلکه به عنوان یک فرآیند زنده و اثرگذار بشناسیم؛ از روش ها و تجهیزات تا استانداردها و نکاتی که کیفیت را تعیین می کنند.

آشنایی با فرآیند نورد پروفیل به خریداران کمک می کند هنگام بررسی قیمت آهن کیلویی، کیفیت تولید و نوع مقطع را هم در تصمیم گیری خود لحاظ کنند، نه صرفاً عدد نهایی را.

نورد پروفیل چیست؟

نورد پروفیل، فرآیندی است برای شکل دهی فلز (اغلب فولاد) به مقاطع طولی با سطح مقطع مشخص؛ مقاطعی که می توانند باز یا بسته باشند و معمولاً به صورت شاخه ای و با طول های استاندارد تولید می شوند. در نورد پروفیل، ماده اولیه از میان مجموعه ای از غلتک ها عبور می کند و به تدریج، در هر ایستگاه، به شکل نهایی نزدیک تر می شود.

تعریف نورد پروفیل

اگر بخواهیم ساده بگوییم: نورد پروفیل یعنی تبدیل فلز به پروفیل، اما نه با برش و جوشِ پرهزینه، بلکه با شکل دهی پیوسته و حساب شده. ماده اولیه می تواند ورق، تسمه، بیلت یا شمش باشد و خروجی می تواند از یک قوطی ساده تا یک مقطع اختصاصی پیچیده باشد. این پیوستگی، یکی از رازهای اقتصادی بودن نورد است: تولید با سرعت بالا و اتلاف کم.

تفاوت نورد پروفیل با نورد ورق و نورد مقاطع

نورد ورق معمولاً با هدف رسیدن به ضخامت مشخص و سطح یکنواخت انجام می شود؛ یعنی تمرکز بر کاهش ضخامت و بهبود سطح. در مقابل، نورد پروفیل تمرکزش بر تغییر شکل هندسی است؛ ماده از حالت تخت یا نیمه خام، به مقاطعی با لبه ها، خم ها، جان ها و بال ها تبدیل می شود.

نورد مقاطع (مثل تیرآهن و ناودانی و میلگرد) از نظر ماهیت به نورد پروفیل نزدیک است، اما تفاوت در دامنه ی تولید و نوع طراحی است. در بسیاری از کارخانه ها، نورد مقاطع بیشتر به محصولات استاندارد بازار (تیرآهن، نبشی، ناودانی و…) محدود می شود؛ اما نورد پروفیل می تواند بسیار سفارشی تر عمل کند، به خصوص در رول فرمینگ و تولید پروفیل های خاص.

فرآیند نورد پروفیل چگونه انجام می شود؟

نورد پروفیل، فرآیندی مرحله به مرحله است؛ چیزی شبیه تربیتِ شکل. فلز یکباره به فرم نهایی نمی رسد، بلکه با گذر از چند ایستگاه شکل دهی، آرام و بی تنش به مقطع مورد نظر تبدیل می شود. هرچه این مسیر منطقی تر طراحی شود، احتمال ترک، موج، تابیدگی و عیوب هندسی کمتر می شود.

مراحل اصلی نورد پروفیل

در یک خط متداول، مسیر تولید چنین حال وهوایی دارد:

ابتدا ماده اولیه آماده می شود؛ اگر ورق یا کویل باشد، باز می شود و صافکاری می گردد تا تنش های سطحی و موج ها کاهش یابد. سپس وارد ایستگاه های شکل دهی می شود؛ جایی که غلتک ها با ترتیب حساب شده، خم ها و لبه ها را به وجود می آورند. در ادامه ممکن است فرآیندهایی مثل جوشکاری درز (برای پروفیل های بسته) انجام شود و بعد از آن، سایزینگ و کالیبراسیون صورت می گیرد تا ابعاد دقیق شوند.

در پایان، برش در طول های استاندارد، کنترل کیفیت، بسته بندی و انبارش انجام می شود. آنچه در این مسیر مهم است، پیوستگی و کنترل است؛ هرجا کنترل از دست برود، کیفیت هم با آن می رود.

تجهیزات و دستگاه های مورد استفاده در نورد پروفیل

یک خط نورد پروفیل معمولاً ترکیبی از این اجزا را در خود دارد:

- واحد بازکننده و تغذیه کویل یا ماده اولیه

- صاف کن (Leveler) برای کاهش موج و تنش

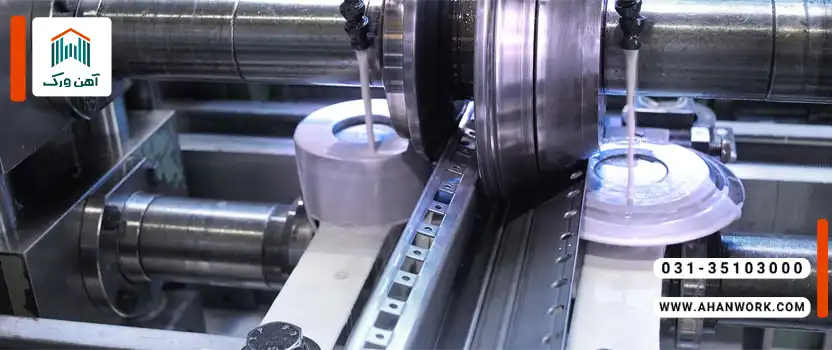

- قفسه های نورد یا ایستگاه های رول فرمینگ (Roll Forming Stands)

- سیستم های راهنما و تنظیم لبه ها برای جلوگیری از انحراف

- واحد جوش (در پروفیل های بسته) مثل جوش HF/ERW یا روش های مشابه

- دستگاه های کالیبراسیون و سایزینگ برای رسیدن به دقت ابعادی

- برش سرد یا اره پروازی (Flying Cutoff) برای تولید پیوسته

- تجهیزات کنترل کیفیت، اندازه گیری و بسته بندی

در خطوط گرم، کوره های پیش گرم، سیستم خنک کاری و کنترل دمای بین قفسه ای هم اضافه می شود.

دانستن تفاوت پروفیل های نورد سرد و گرم باعث می شود مقایسه ی قیمت پروفیل ساختمانی منطقی تر انجام شود و انتخاب متناسب با نوع سازه صورت بگیرد.

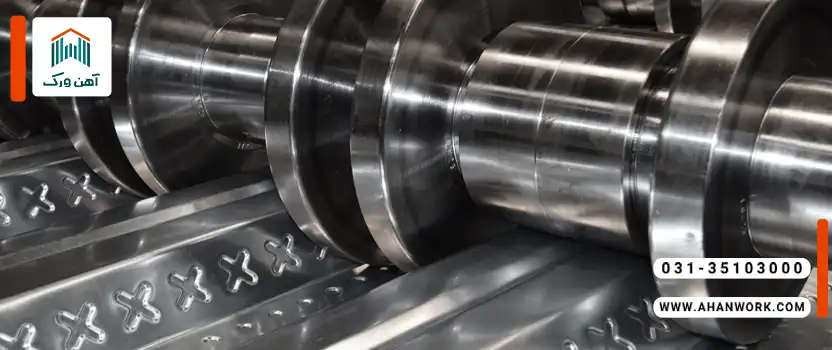

نقش غلتک ها در شکل دهی پروفیل

غلتک ها قلب نورد پروفیل اند؛ هر غلتک مثل یک جمله از متنِ شکل دهی است و مجموعه ی آن ها پاراگرافی می سازد که اسمش مقطع نهایی است. طراحی غلتک ها باید به گونه ای باشد که تغییر شکل، تدریجی و توزیع شده باشد. اگر خم ها ناگهانی باشند، فلز به اعتراض می افتد: ترک می خورد، موج برمی دارد یا درز جوش به درستی شکل نمی گیرد.

علاوه بر طراحی، هم راستایی غلتک ها و تنظیم فشار نیز تعیین کننده است. کوچک ترین خطا در هم محوری یا فاصله ها، می تواند پروفیل را کج، تاب دار یا با ابعاد نامنظم تحویل بدهد.

انواع نورد پروفیل

دنیای نورد پروفیل، یک نسخه ی واحد ندارد. نوع فرآیند به شکل مقطع، ضخامت، جنس، کاربرد و حتی تیراژ تولید بستگی دارد.

نورد پروفیل باز

پروفیل باز مقاطعی هستند که شکل شان در یک نقطه یا چند نقطه باز است؛ مثل نبشی، ناودانی، زد، تسمه های فرم دار و انواع مقاطع U و C. این نوع پروفیل ها معمولاً در رول فرمینگ سرد بسیار رایج اند و در صنعت ساختمان و سوله سازی کاربرد گسترده دارند.

نورد پروفیل بسته

پروفیل بسته مثل قوطی مربع و مستطیل، لوله، و مقاطع بسته ی اختصاصی. در اینجا معمولاً ورق ابتدا به شکل نزدیک به بسته تبدیل می شود و سپس درز آن جوش می خورد. کیفیت جوش، هم در مقاومت و هم در ظاهر و یکنواختی، نقش حیاتی دارد.

نورد پروفیل سرد

در نورد سرد، شکل دهی در دمای محیط انجام می شود. مزیتش دقت ابعادی بالاتر، سطح تمیزتر و قابلیت کنترل بهتر است. اما در عوض، به علت سخت کاری کرنشی، ممکن است شکل دهی در ضخامت های بالا یا در مقاطع پیچیده محدودیت داشته باشد و در برخی موارد نیاز به عملیات حرارتی یا طراحی مسیر شکل دهی دقیق تری ایجاد شود.

نورد پروفیل گرم

در نورد گرم، فلز در دمای بالا شکل می گیرد. این کار مقاومت تغییر شکل را کاهش می دهد و امکان تولید مقاطع سنگین تر و تغییر شکل های بزرگ تر را فراهم می کند. اما سطح نهایی معمولاً زبرتر است و کنترل دقت ابعادی چالش بیشتری دارد. همچنین پوسته اکسیدی و مسائل مربوط به خنک کاری و پیچیدگی تجهیزات، هزینه و مدیریت بیشتری می طلبد.

انواع پروفیل های تولیدشده با نورد

نورد پروفیل مثل یک کارگاه سازه سازی پنهان است؛ از دل آن، مقاطعی بیرون می آید که هرکدام در جایی، نقش ستونِ یک پروژه را بازی می کنند.

پروفیل ساختمانی

پروفیل های ساختمانی شامل قوطی ها، پروفیل های در و پنجره، پروفیل های U و C، و مقاطع پرکاربرد در اسکلت های سبک و سنگین هستند. این گروه معمولاً با هدف تحمل بار، اتصال پذیری خوب و امکان اجرای سریع تولید می شوند.

پروفیل صنعتی

پروفیل های صنعتی برای ماشین سازی، تجهیزات، خطوط تولید و سازه های خاص به کار می روند. در اینجا دقت، یکنواختی و خواص مکانیکی اهمیت ویژه دارد. بسیاری از پروفیل های صنعتی، به صورت سفارشی و با تلرانس های سخت گیرانه تولید می شوند.

پروفیل سبک و سنگین

سبک و سنگین بودن بیشتر به ضخامت و وزن واحد طول برمی گردد. پروفیل سبک معمولاً از ورق های نازک تر ساخته می شود، مناسب سازه های سبک، چارچوب ها و کاربردهای عمومی. پروفیل سنگین در پروژه هایی با بارگذاری بالا یا شرایط کاری سخت تر استفاده می شود؛ جایی که تغییر شکل مجاز کم است و مقاومت باید بالا باشد.

پروفیل های اختصاصی و سفارشی

وقتی یک پروژه، زبان خودش را دارد، پروفیل هم باید همان زبان را صحبت کند. پروفیل های اختصاصی می توانند شامل مقاطع پیچیده با چندین خم، شیار، لبه ی تقویتی یا کانال های عملکردی باشند. تولید این پروفیل ها نیازمند طراحی دقیق غلتک ها، آزمون های اولیه و کنترل کیفیت سخت گیرانه است.

کیفیت نورد، دقت ابعادی و نوع ورق مصرفی از عوامل مهمی هستند که مستقیماً بر قیمت قوطی پروفیل ۲*۴ در بازار تأثیر می گذارند.

کاربردهای نورد پروفیل

پروفیل ها در ظاهر شبیه خطوط ساده اند، اما در عمل ستون های پنهان صنایع اند.

کاربرد نورد پروفیل در صنعت ساختمان

در ساختمان سازی، پروفیل ها برای اسکلت فلزی، خرپاها، سازه های سبک، چهارچوب ها، تیرک ها و اجزای تقویتی استفاده می شوند. مزیت مهم اینجاست که پروفیل ها امکان مونتاژ سریع و اتصال پذیری خوبی دارند، و در بسیاری از پروژه ها، سرعت اجرا را بالا می برند.

کاربرد نورد پروفیل در صنایع خودروسازی

در خودرو، وزن و استحکام باید همزمان کنترل شوند. پروفیل های نوردشده می توانند در شاسی، تقویت کننده ها، قطعات ضربه گیر و بخش هایی که نیاز به استحکام با وزن کم دارند، نقش مهمی بازی کنند. دقت ابعادی بالا در این صنعت حیاتی است، چون قطعات باید بی دردسر مونتاژ شوند.

کاربرد نورد پروفیل در صنایع ماشین آلات و تجهیزات

در ماشین آلات، پروفیل ها برای فریم ها، پایه ها، ریل ها، قفسه ها و سازه های نگهدارنده استفاده می شوند. انتخاب نوع پروفیل و کیفیت تولید، مستقیماً روی لرزش، دوام و عملکرد مجموعه اثر می گذارد.

کاربرد در صنایع نفت، گاز و پتروشیمی

در صنایع انرژی، شرایط کاری سخت است: خوردگی، فشار، دما و بارهای دینامیکی. پروفیل های نوردشده در سازه های پشتیبان، سکوها، استراکچرها، خطوط انتقال و تجهیزات جانبی نقش دارند. در این حوزه، رعایت استاندارد و کنترل مواد اولیه، موضوعی تشریفاتی نیست؛ مسئله ی ایمنی است.

مزایا و معایب نورد پروفیل

هر تکنولوژی، مثل هر ابزار، هم نقطه ی قوت دارد و هم مرزهایی که باید شناخت.

مزایای نورد پروفیل

نورد پروفیل به دلیل تولید پیوسته، سرعت بالایی دارد و برای تیراژهای متوسط تا بالا بسیار اقتصادی است. پرت مواد معمولاً کم است و امکان تولید مقاطع متنوع وجود دارد. در نورد سرد، سطح نهایی تمیزتر و دقت ابعادی بهتر است و در نورد گرم، امکان تولید مقاطع سنگین تر و شکل دهی گسترده تر فراهم می شود. همچنین با طراحی مناسب غلتک ها، می توان به مقاطع سفارشی رسید؛ چیزی که در بسیاری از صنایع ارزش افزوده ی واقعی ایجاد می کند.

معایب و محدودیت های نورد پروفیل

هزینه ی طراحی و ساخت غلتک ها و راه اندازی خط می تواند بالا باشد، مخصوصاً برای پروفیل های اختصاصی. تغییر محصول در خطوطی که برای یک مقطع خاص تنظیم شده اند، همیشه سریع و ساده نیست. در نورد سرد، محدودیت هایی در ضخامت یا پیچیدگی مقطع ممکن است ایجاد شود و در پروفیل های بسته، کیفیت جوش به یک عامل تعیین کننده تبدیل می شود که نیازمند کنترل دقیق است.

در پروژه های سبک فلزی، توجه به روش تولید و استاندارد نورد می تواند معیار بهتری برای ارزیابی قیمت قوطی آهن ۳در۳ نسبت به صرفاً مقایسه ی عددی باشد.

تفاوت نورد پروفیل سرد و گرم

این دو روش، دو نگاه به یک هدف اند: شکل دهی. اما شرایط و خروجی شان، رنگ متفاوتی دارد.

ویژگی های نورد پروفیل سرد

نورد سرد معمولاً دقت ابعادی بالاتر دارد و سطح محصول یکنواخت تر و تمیزتر است. کنترل فرآیند ساده تر است و تغییرات دماییِ شدید دخالت ندارد. از طرف دیگر، به دلیل شکل دهی در دمای محیط، ماده مقاومت بیشتری نشان می دهد و ممکن است تنش های پسماند ایجاد شود؛ بنابراین طراحی مسیر شکل دهی و انتخاب مواد اهمیت زیادی پیدا می کند.

ویژگی های نورد پروفیل گرم

نورد گرم برای تغییر شکل های بزرگ و مقاطع سنگین مناسب تر است. چون فلز نرم تر است، فشار شکل دهی کمتر می شود و امکان تولید برخی مقاطع که در سرد دشوارند فراهم می گردد. اما سطح نهایی معمولاً دارای پوسته اکسیدی است و دقت ابعادی نسبت به سرد پایین تر است. کنترل دما و خنک کاری نیز پیچیدگی فرآیند را بالا می برد.

مقایسه کیفیت، دقت و هزینه

اگر هدف، دقت بالا و سطح تمیز باشد، نورد سرد معمولاً برنده است. اگر هدف، تولید مقاطع سنگین یا تغییر شکل های زیاد باشد، نورد گرم گزینه ی منطقی تری است. از نظر هزینه، وابسته به شرایط است: نورد گرم انرژی و تجهیزات بیشتری می خواهد، اما در مقاطع خاص ممکن است اقتصادی تر باشد چون محدودیت های سرد را ندارد. در نهایت، انتخاب باید بر اساس کاربرد، استانداردهای مورد نیاز، تیراژ و تلرانس ها انجام شود.

عوامل مؤثر بر کیفیت نورد پروفیل

کیفیت نهایی، حاصل یک تصمیم یا یک قطعه نیست؛ نتیجه ی هماهنگی چند عامل است که اگر یکی بلغزد، دیگری هم به سختی آن را جبران می کند.

جنس مواد اولیه

ترکیب شیمیایی، کیفیت سطح ورق یا شمش، یکنواختی ضخامت و خواص مکانیکی اولیه، همه تعیین کننده اند. ماده ای که از ابتدا موج دارد یا ضخامتش نوسان دارد، در نورد هم محصولی با نوسان تحویل می دهد. علاوه بر این، برخی فولادها به دلیل خواص شکل پذیری، برای رول فرمینگ مناسب ترند.

طراحی غلتک ها

طراحی غلتک ها باید بر اساس مسیر شکل دهی تدریجی انجام شود. فاصله ی ایستگاه ها، زاویه های خم، ترتیب عملیات و حتی جزئیات لبه ها، روی پدیده هایی مثل برگشت فنری، ترک های ریز، موج دار شدن و بی ثباتی مقطع اثر دارد.

کنترل دما و فشار

در نورد گرم، کنترل دما حیاتی است چون دما مستقیم روی شکل پذیری و ریزساختار اثر می گذارد. در نورد سرد، فشار و تنظیمات غلتک ها اهمیت بیشتری پیدا می کند. فشار زیاد می تواند باعث بار اضافی و تابیدگی شود و فشار کم می تواند شکل دهی ناقص بدهد.

استانداردهای تولید

استانداردها فقط برای قبول شدن نیستند؛ زبان مشترکِ کیفیت اند. وقتی یک خط تولید بر اساس استاندارد کار می کند، تلرانس ها، خواص مکانیکی، روش آزمون و معیارهای پذیرش روشن است و محصول قابل اعتمادتر می شود.

استانداردهای نورد پروفیل

تولید پروفیل بدون استاندارد، مثل ساختن پل بدون نقشه است: شاید بایستد، اما هیچ کس با خیال راحت از آن عبور نمی کند.

استانداردهای ملی و بین المللی

بسته به نوع پروفیل، کاربرد و بازار هدف، استانداردهای مختلفی به کار می روند. در ایران، استانداردهای ملی برای برخی مقاطع و ویژگی ها مرجع است و در بازارهای بین المللی نیز استانداردهایی مثل ASTM، EN و ISO در حوزه های مختلف مواد، ابعاد، تلرانس ها و آزمون ها رایج اند. نکته ی مهم این است که استاندارد انتخابی باید با کاربرد واقعی محصول هماهنگ باشد؛ نه فقط نامی در برگه ی مشخصات.

اهمیت رعایت استاندارد در تولید پروفیل

رعایت استاندارد، کیفیت را قابل سنجش می کند. وقتی تلرانس ابعادی، ضخامت، کیفیت سطح، خواص کششی یا الزامات جوش مشخص باشد، کنترل کیفیت معنا پیدا می کند و مشتری هم می داند چه چیزی تحویل می گیرد. در پروژه های حساس، رعایت استاندارد می تواند از هزینه های سنگین تعمیر، توقف پروژه یا حتی خطرات ایمنی جلوگیری کند.

سوالات متداول

نورد پروفیل برای چه نوع محصولاتی مناسب تر است؟

برای تولید مقاطع طولی با شکل ثابت و تیراژ قابل توجه، به خصوص وقتی سرعت تولید، پرت کم و یکنواختی اهمیت دارد. هم مقاطع ساختمانی و هم صنعتی می توانند با این روش اقتصادی تر تولید شوند.

پروفیل سرد بهتر است یا گرم؟

بهتر بودن مطلق ندارد. اگر دقت و سطح مهم باشد، سرد معمولاً انتخاب مناسب تری است. اگر مقطع سنگین یا تغییر شکل زیاد نیاز باشد، گرم منطقی تر می شود. معیار نهایی کاربرد و استاندارد پروژه است.

در پروفیل های بسته، مهم ترین عامل کیفیت چیست؟

کیفیت درز و جوش، و همچنین کنترل سایزینگ بعد از جوش. چون هر ضعف در این نقطه می تواند مقاومت و دوام را تحت تأثیر قرار دهد.

چرا بعضی پروفیل ها تاب برمی دارند یا موج دار می شوند؟

دلایل رایج شامل کیفیت پایین ماده اولیه، طراحی نامناسب مسیر شکل دهی، تنظیم غلط غلتک ها، تنش های پسماند در نورد سرد یا کنترل نامناسب دما و خنک کاری در نورد گرم است.

پروفیل سفارشی چگونه تولید می شود؟

با طراحی مهندسی مقطع، طراحی و ساخت غلتک های اختصاصی، اجرای تست های اولیه و تنظیمات خط تا رسیدن به تلرانس های مورد نظر. این مسیر معمولاً نیازمند زمان و کنترل کیفیت دقیق تر است.