همه چیز در مورد قالب اکستروژن آلومینیوم

در جهانِ فلزات، بعضی ابزارها مثل قلمِ خوشنویس اند؛ هرچه دست ساخته تر و دقیق تر، خطی که می نویسند زیباتر و بی عیب تر. قالب اکستروژن آلومینیوم هم از همین جنس است؛ ابزاری که بی آن، پروفیل فقط یک فلز فشرده شده می ماند، نه یک محصول مهندسی شده با ابعاد دقیق، سطح یکدست و کارایی قابل اعتماد. اگر اکستروژن را رودخانه ای از آلومینیومِ نرم شده تصور کنیم، قالب همان بستری است که مسیر رودخانه را طراحی می کند؛ مسیر را باریک و پهن می کند، تیز و منحنی می سازد، و به خروجی معنا می دهد.

در این مقاله، از تعریف و نقش قالب شروع می کنیم و قدم به قدم تا طراحی، اجزا، متریال، عیوب رایج، نگهداری و حتی هزینه ساخت پیش می رویم؛ با نگاهی کاربردی و قابل استفاده برای کسی که می خواهد سفارش قالب بدهد، تولید را بهینه کند، یا کیفیت پروفیل نهایی را بالا ببرد.

در فرآیند طراحی و انتخاب قالب اکستروژن آلومینیوم، نوسانات قیمت آهن آلات می تواند به طور غیرمستقیم بر تصمیم گیری تولیدکنندگان در انتخاب متریال و تیراژ اثرگذار باشد.

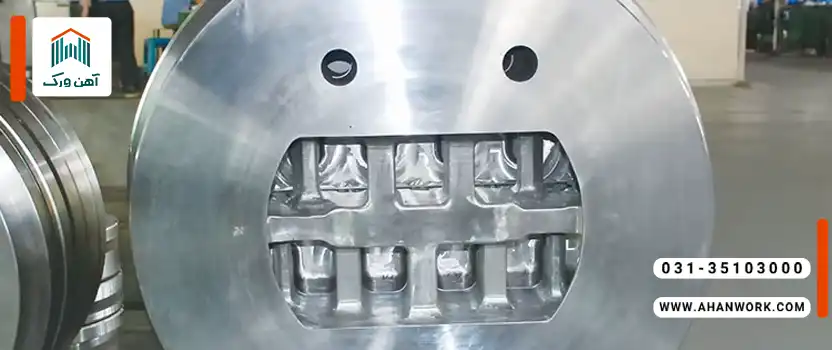

قالب اکستروژن آلومینیوم چیست؟

قالب اکستروژن آلومینیوم قطعه ای فولادی با هندسه دقیق است که مقطع نهایی پروفیل را تعیین می کند. آلومینیومِ گرم شده تحت فشار پرس از دهانه های طراحی شده در قالب عبور می کند و به شکل همان مقطع از قالب خارج می شود. تفاوت یک پروفیل استاندارد و پروفیلی که مدام تاب می خورد، موج دارد یا ضخامتش نابرابر است، اغلب در همین قطعه کوچک اما حیاتی پنهان شده است.

نقش قالب در فرآیند اکستروژن

قالب فقط شکل دهنده نیست؛ یک کنترل گر تمام عیار است. قالب تعیین می کند فلز با چه سرعتی در بخش های مختلف مقطع حرکت کند، کجا بیشتر مقاومت کند، کجا روان تر عبور کند و در نهایت، خروجی چه قدر مستقیم، هم ضخامت و خوش سطح باشد. بیرینگ ها، مسیرهای جریان، زاویه ها و پولیش سطوح داخلی قالب هرکدام می توانند کیفیت نهایی را بهتر یا بدتر کنند. به بیان ساده، پرس نیرو را فراهم می کند و قالب آن نیرو را به کیفیت تبدیل می کند.

فرآیند اکستروژن آلومینیوم چگونه انجام می شود؟

مراحل اصلی اکستروژن آلومینیوم

در یک خط اکستروژن معمول، بیلت آلومینیوم ابتدا تا دمای مناسب گرم می شود تا شکل پذیری کافی پیدا کند، سپس داخل کانتینر دستگاه قرار می گیرد. پرس با رانش پیستون، بیلت را به سمت قالب هدایت می کند و فلز از منافذ قالب عبور می کند. پروفیل خروجی معمولاً بلافاصله خنک کاری می شود تا ساختار متالورژیکی تثبیت شود، سپس کشش (استرچ) برای رفع تاب و اعوجاج انجام می گیرد و در پایان برش، پیرسازی و عملیات تکمیلی مثل آنودایز یا رنگ پودری اجرا می شود.

این مسیر در ظاهر ساده است، اما اگر قالب درست طراحی نشده باشد، حتی بهترین تنظیمات خط هم نمی توانند همه چیز را جبران کنند. کیفیت اکستروژن از جایی شروع می شود که فلز هنوز داخل قالب است.

تفاوت اکستروژن مستقیم و غیرمستقیم

در اکستروژن مستقیم، بیلت ثابت می ماند و پیستون آن را به سمت قالب هل می دهد؛ جریان فلز نسبت به دیواره کانتینر اصطکاک بیشتری دارد و همین موضوع روی نیروی مورد نیاز و بعضی عیوب سطحی اثر می گذارد.

در اکستروژن غیرمستقیم، قالب حرکت می کند و بیلت نسبتاً ساکن است؛ در نتیجه اصطکاک دیواره کمتر می شود و می توان در برخی موارد کیفیت سطح بهتر و نیروی کمتر داشت، هرچند تجهیزات و محدودیت های خاص خودش را دارد.

برای سفارش قالب، دانستن نوع اکستروژن مهم است، چون شرایط بارگذاری، توزیع فشار و رفتار جریان فلز می تواند متفاوت باشد و قالب باید با واقعیت خط تولید هماهنگ طراحی شود، نه صرفاً با نقشه مقطع.

نقش قالب در کیفیت پروفیل نهایی

قالب سه نقش کلیدی در کیفیت خروجی دارد:

یکی ایجاد هندسه دقیق، دیگری کنترل جریان فلز، و سومی مدیریت تنش ها و دما در ناحیه خروجی. اگر جریان فلز در بخش های مختلف مقطع متعادل نباشد، بخشی جلوتر می دود و بخشی عقب می ماند؛ حاصلش تاب، پیچش، نابرابری ضخامت و موج سطحی است. قالب با طراحی درست بیرینگ ها و مسیرهای ورودی می تواند این بی تعادلی را مهار کند.

انواع قالب اکستروژن آلومینیوم

قالب اکستروژن توپر (Solid Die)

این نوع قالب برای پروفیل هایی به کار می رود که حفره داخلی ندارند؛ مثل تسمه ها، نبشی های ساده، مقاطع تخت و بسیاری از پروفیل های تزئینی. مسیر جریان در این قالب ها مستقیم تر است و معمولاً پیچیدگی ساخت و هزینه نگهداری پایین تری دارند، اما همچنان ظرافت بیرینگ و پرداخت سطح تعیین کننده است.

قالب اکستروژن توخالی (Hollow Die)

برای تولید پروفیل های دارای حفره داخلی مثل قوطی ها، فریم ها، پروفیل های در و پنجره و بسیاری از مقاطع صنعتی از قالب های توخالی استفاده می شود. در اینجا قالب باید علاوه بر شکل بیرونی، با استفاده از ماندریل و ساختارهای نگهدارنده، فضای خالی داخل مقطع را هم بسازد. همین موضوع طراحی را حساس تر می کند و کوچک ترین خطا می تواند باعث جوش نامناسب خطوط اتصال، افت استحکام یا عیوب سطحی شود.

قالب اکستروژن نیمه توخالی

این قالب ها برای مقاطعی هستند که تا حدی بسته اند اما کاملاً قوطی یا لوله محسوب نمی شوند؛ مثلاً شیارهای عمیق یا مقاطع شبه حفره دار. از نظر طراحی و فشار، بین قالب توپر و توخالی قرار می گیرند و معمولاً چالش اصلی، کنترل جریان فلز در نواحی عمیق و باریک است تا پروفیل بدون پارگی یا جمع شدگی شکل بگیرد.

قالب های چندحفره ای (Multi-Cavity)

وقتی هدف افزایش بهره وری و تولید همزمان چند پروفیل یکسان یا چند مقطع کوچک در یک ران باشد، قالب چندحفره ای انتخاب می شود. مزیت اصلی، افزایش خروجی است اما هزینه و پیچیدگی کنترل جریان بالا می رود. اگر بالانس جریان بین حفره ها دقیق نباشد، یکی از حفره ها تندرو می شود و دیگری عقب می ماند و محصول یکنواخت به دست نمی آید.

بسیاری از فعالان صنعت، هنگام مقایسه هزینه ها میان آلومینیوم و فولاد، هم زمان به قیمت پروفیل توجه می کنند تا از نظر اقتصادی بهینه ترین گزینه را برای پروژه های خود انتخاب کنند.

اجزای اصلی قالب اکستروژن آلومینیوم

صفحه ورودی (Die Plate)

صفحه ورودی جایی است که فلز ابتدا با هندسه قالب روبه رو می شود. شکل دهی اولیه، هدایت جریان و کاهش آشفتگی در همین بخش رخ می دهد. طراحی ورودی اگر درست باشد، فلز نرم و یکنواخت وارد ناحیه های حساس مثل بیرینگ می شود؛ اگر نادرست باشد، آغاز بسیاری از مشکلات از همین جاست: خط خطی شدن سطح، افت کیفیت گوشه ها و حتی افزایش سایش.

بیرینگ (Bearing) و نقش آن در کنترل سرعت فلز

بیرینگ را می توان قلبِ قالب دانست. این بخش طول مشخصی در مسیر خروجی دارد که باعث می شود فلز در تماس با دیواره ها کنترل شود و سرعت های مختلف در مقطع به تعادل برسند. با تغییر طول بیرینگ در نقاط مختلف، می توان بخش هایی از پروفیل را کندتر یا سریع تر کرد تا خروجی هم زمان و یکدست بیرون بیاید. بیرینگ ضعیف یا طراحی نشده، یعنی تولیدکننده باید با تنظیمات خط بجنگد؛ در حالی که قالب خوب، خودش بیشترِ جنگ را برده است.

پشتی قالب (Backer)

پشتی قالب نقش تقویت کننده و توزیع کننده فشار را دارد. قالب هنگام اکستروژن تحت بارهای سنگین قرار می گیرد و اگر پشت بند مناسب نباشد، تغییر شکل یا شکست زودرس رخ می دهد. انتخاب ضخامت و سختی مناسب برای این بخش، هم در عمر قالب مؤثر است و هم در ثبات ابعادی.

نگهدارنده قالب (Die Holder)

نگهدارنده، قالب را در جای خود محکم و هم محور نگه می دارد. هم راستایی در اکستروژن حیاتی است؛ حتی انحراف های کوچک می توانند باعث فشار نامتوازن، سایش ناهمگون بیرینگ و در نهایت تغییر شکل پروفیل شوند. نگهدارنده خوب یعنی قالب در شرایط واقعی تولید، دقیقاً همان گونه رفتار کند که روی کاغذ طراحی شده است.

جنس و متریال قالب اکستروژن آلومینیوم

فولادهای مورد استفاده در ساخت قالب

قالب های اکستروژن معمولاً از فولادهای ابزارِ گرم کار ساخته می شوند؛ فولادهایی که در دمای بالا مقاومت به سایش و ترک گرم داشته باشند و در برابر شوک حرارتی تاب نخورند. انتخاب فولاد، مثل انتخاب مصالح برای سازه است: ممکن است ظاهر همه شبیه هم باشد، اما زیر بارِ کار، تفاوت ها خودشان را نشان می دهند.

ویژگی های مکانیکی مورد نیاز قالب

قالب باید سختی کافی برای مقاومت در برابر سایش داشته باشد، اما نه آن قدر ترد که ترک بخورد. چقرمگی، مقاومت به خستگی حرارتی، پایداری در دمای بالا و قابلیت عملیات حرارتی کنترل شده از مهم ترین ویژگی ها هستند. اگر عملیات حرارتی درست انجام نشود، حتی بهترین فولاد هم به قالبی کم عمر تبدیل می شود.

تأثیر متریال قالب بر طول عمر آن

متریال مناسب، فقط عمر را زیاد نمی کند؛ کیفیت را پایدار نگه می دارد. قالبی که زود ساییده شود، بیرینگش تغییر می کند و پروفیل آرام آرام از استاندارد خارج می شود؛ گاهی به شکلی خزنده که دیر متوجه می شوید. بنابراین انتخاب فولاد و عملیات حرارتی درست، یک تصمیم اقتصادی است نه صرفاً مهندسی.

در پروژه هایی که نیاز به خرید قوطی ۴*۲ وجود دارد، استفاده از پروفیل های اکستروژن آلومینیومی با قالب دقیق می تواند جایگزینی سبک تر و مهندسی شده تر باشد.

طراحی قالب اکستروژن آلومینیوم

اصول طراحی قالب اکستروژن

طراحی قالب، هنرِ پیش بینی جریان فلز است. طراح باید بداند فلز در مقاطع باریک و ضخیم چگونه رفتار می کند، گوشه ها چطور پر می شوند، و کدام ناحیه ها مستعد کشیدگی یا توقف جریان هستند. هدف نهایی، جریان متعادل، افت فشار کنترل شده و خروجی پایدار است.

تأثیر طراحی بیرینگ بر کیفیت سطح پروفیل

کیفیت سطح تا حد زیادی به بیرینگ و صافی سطوح خروجی بستگی دارد. بیرینگِ درست، سطح را یکنواخت می کند، خط های ریز را کاهش می دهد و جلوی موج دار شدن را می گیرد. اگر بیرینگ بیش از حد کوتاه باشد، کنترل سرعت کافی نیست؛ اگر بیش از حد بلند شود، اصطکاک بالا می رود و ممکن است عیوب سطحی یا دمای موضعی بالا ایجاد شود. تعادل، همان چیزی است که طراحی خوب را از طراحی معمولی جدا می کند.

ملاحظات فنی در طراحی قالب های پیچیده

مقاطع پیچیده مثل پروفیل های چندکاناله، دیواره های بسیار نازک، یا مقاطع با نسبت ابعادی خاص، نیازمند طراحی دقیق تر مسیرهای جریان و گاهی استفاده از تکنیک های خاص در قالب های توخالی هستند. در اینجا کوچک ترین اشتباه می تواند تبدیل شود به مصرف انرژی بالاتر، نرخ ضایعات بیشتر، یا توقف های پی درپی برای اصلاح قالب.

عوامل مؤثر بر کیفیت قالب اکستروژن آلومینیوم

دمای اکستروژن و تأثیر آن بر عملکرد قالب

دمای بالا جریان را راحت تر می کند، اما خطر چسبندگی، سایش بیشتر و ترک گرم را افزایش می دهد. دمای پایین ممکن است فشار را بالا ببرد و به قالب آسیب بزند یا سطح را خراب کند. قالبِ خوب باید برای بازه دمایی واقعیِ خط شما طراحی و انتخاب شده باشد.

فشار و سرعت پرس

افزایش سرعت خروجی می تواند بهره وری را بالا ببرد، اما اگر قالب و بیرینگ برای آن آماده نباشند، نتیجه معمولاً کاهش کیفیت سطح، افزایش تاب و کوتاه شدن عمر قالب است. فشار هم اگر از محدوده طراحی عبور کند، باعث تغییر شکل و ترک می شود. رابطه میان سرعت، فشار و طراحی قالب، یک مثلث حساس است که باید با هم تنظیم شوند.

کیفیت ساخت و ماشین کاری قالب

حتی بهترین طراحی، اگر با ماشین کاری نادقیق، پرداخت ضعیف یا تلرانس های نامناسب اجرا شود، ارزشش را از دست می دهد. هم محوری، صافی سطوح، دقت در زوایا و کنترل کیفیت نهایی، تعیین می کند قالب روی خط تولید همان طور رفتار کند که انتظار دارید.

عیوب رایج قالب اکستروژن آلومینیوم

سایش و ترک قالب

سایش بیرینگ معمولاً اولین علامت فرسودگی است؛ خروجی به مرور از ابعاد می افتد یا سطحش تغییر می کند. ترک ها هم اغلب از شوک حرارتی، عملیات حرارتی نامناسب یا فشار بیش از حد ناشی می شوند. ترک های ریز اگر جدی گرفته نشوند، می توانند به شکست ناگهانی و توقف تولید ختم شوند.

تغییر شکل پروفیل خروجی

اگر پروفیل تاب دارد، پیچ می خورد یا در طول تغییر ابعاد می دهد، همیشه پای تنظیمات خط در میان نیست. خیلی وقت ها بالانس جریان در قالب مشکل دارد؛ بیرینگ در جایی کم است، در جایی زیاد، یا سایش نامتقارن رخ داده است. تشخیص درست، یعنی نصف راه حل.

گرفتگی یا شکست قالب

گرفتگی می تواند از رسوبات، ذرات آلودگی، یا حتی انتخاب نامناسب دما و روانکاری ناشی شود. شکست هم معمولاً نتیجه یک زنجیره است: طراحی ضعیف، فولاد نامناسب، عملیات حرارتی غلط، و فشار بیش از حد. قالب به ندرت بی دلیل می شکند؛ معمولاً قبلش نشانه هایی داده است.

نگهداری و افزایش عمر قالب اکستروژن آلومینیوم

روش های نگهداری صحیح قالب

قالب بعد از تولید، مثل ابزار دقیق باید تمیز و محافظت شود. پاک سازی اصولی از باقی مانده های آلومینیوم، جلوگیری از ضربه، و نگهداری در شرایطی که رطوبت باعث زنگ زدگی نشود، از پایه های ساده اما حیاتی نگهداری است. بسیاری از قالب ها نه در پرس، بلکه در انبار آسیب می بینند.

زمان بندی تعمیر و پولیش قالب

پولیش بیرینگ و سطح خروجی اگر به موقع انجام شود، هم کیفیت سطح را حفظ می کند و هم سایش را کنترل می کند. تعمیرات باید بر اساس تعداد ران، آلیاژ مصرفی، پیچیدگی مقطع و رفتار واقعی قالب برنامه ریزی شود. تعمیر دیرهنگام یعنی هزینه بالاتر و احتمال از دست رفتن قالب.

نکات افزایش طول عمر قالب

پیش گرمایش درست قبل از شروع تولید، جلوگیری از شوک حرارتی، انتخاب آلیاژ مناسب با توان قالب، کنترل سرعت و فشار در محدوده امن، و آموزش اپراتورها برای تشخیص علائم اولیه خرابی، مجموعه ای از اقداماتی است که عمر قالب را به طور محسوس بالا می برد. عمر قالب فقط به متریال مربوط نیست؛ به فرهنگِ کار با قالب هم مربوط است.

کاربردهای قالب اکستروژن آلومینیوم

صنایع ساختمانی

از پروفیل های در و پنجره و نما گرفته تا کرتین وال و فریم های تزئینی، اکستروژن آلومینیوم ستونِ سبک سازی و زیبایی در ساختمان است. قالب در این صنعت باید علاوه بر دقت ابعادی، به کیفیت سطح و قابلیت آنودایز و رنگ اهمیت ویژه بدهد.

صنعت خودروسازی

خودروسازی به دنبال استحکام در کنار وزن کم است. بسیاری از قطعات سازه ای، تقویتی و حتی بخش های تزئینی با اکستروژن تولید می شوند. اینجا کنترل تلرانس و کیفیت متالورژیکی و خروجی پایدار اهمیت بالایی دارد.

صنایع برق و الکترونیک

هیت سینک ها و پروفیل های انتقال حرارت نمونه کلاسیک این حوزه اند. مقاطع پره دار و ظریف نیازمند قالب هایی با طراحی دقیق بیرینگ و کنترل جریان عالی هستند؛ چون کوچک ترین ناهماهنگی، باعث پره های ناقص یا موج سطحی می شود.

تجهیزات صنعتی و دکوراتیو

پروفیل های ماشین آلات، فریم های تجهیزات، قفسه ها، سازه های سبک، و حتی المان های دکوراتیو با اکستروژن ساخته می شوند. انعطاف طراحی در اکستروژن باعث شده در این بخش، تنوع قالب ها بسیار بالا باشد.

هزینه ساخت قالب اکستروژن آلومینیوم

عوامل مؤثر بر قیمت قالب

قیمت قالب تابع چند عامل اصلی است: نوع قالب (توپر یا توخالی)، پیچیدگی مقطع، تلرانس های مورد نیاز، تعداد حفره ها، انتخاب فولاد و عملیات حرارتی، و همچنین میزان دقت ماشین کاری و پرداخت نهایی. گاهی هزینه واقعی قالب، نه فقط ساخت، بلکه هزینه پایداری در تولید است؛ یعنی قالبی که ارزان تر ساخته شده اما مدام نیاز به اصلاح دارد، در عمل گران تر تمام می شود.

تفاوت هزینه قالب های ساده و پیچیده

قالب ساده معمولاً سریع تر ساخته می شود، ریسک پایین تری دارد و نگهداری آسان تری می طلبد. قالب پیچیده، مخصوصاً در مقاطع توخالی یا چندحفره ای، هزینه طراحی و تست بیشتری دارد و معمولاً نیازمند تجربه بالاتر سازنده قالب است. تفاوت قیمت صرفاً به زمان ساخت نیست؛ به ریسک کیفی و حساسیت در تولید هم مربوط است.

بررسی صرفه اقتصادی ساخت قالب

اگر قرار است تولید در تیراژ بالا انجام شود، سرمایه گذاری روی قالب باکیفیت به صرفه است چون ضایعات را کم می کند، توقف خط را کاهش می دهد و کیفیت خروجی را ثابت نگه می دارد. اما برای تیراژ کم یا پروژه های کوتاه مدت، می توان به سمت طراحی های ساده تر یا حتی اصلاح مقطع برای کاهش هزینه قالب رفت. نگاه اقتصادی یعنی تصمیم گیری بر اساس عمر مفید، هزینه نگهداری و ارزش خروجی، نه فقط قیمت اولیه.

سوالات متداول

چرا یک پروفیل با همان نقشه، در دو کارخانه کیفیت متفاوتی دارد؟

چون علاوه بر تنظیمات پرس و دما، کیفیت طراحی و ساخت قالب، صافی بیرینگ و بالانس جریان فلز نقش تعیین کننده دارند. دو قالبِ ظاهراً مشابه می توانند در عمل خروجی کاملاً متفاوت بسازند.

چطور بفهمیم مشکل از قالب است یا از تنظیمات خط؟

اگر مشکل تکرارشونده و پایدار است و با تغییرات کوچک تنظیمات اصلاح نمی شود، احتمالاً ریشه در قالب دارد؛ مخصوصاً وقتی عیب در بخش خاصی از مقطع ثابت می ماند. بررسی سایش بیرینگ و میزان یکنواختی خروجی می تواند راهنمای خوبی باشد.

قالب توخالی همیشه عمر کمتری نسبت به قالب توپر دارد؟

نه لزوماً، اما معمولاً به دلیل پیچیدگی بیشتر، حساسیت به فشار و تنش های بالاتر، نیازمند نگهداری دقیق تری است. اگر طراحی و عملیات حرارتی درست باشد، عمر قابل قبولی خواهد داشت.

پولیش قالب چه تأثیری دارد؟

پولیش مناسب سطوح عبور فلز و بیرینگ می تواند کیفیت سطح پروفیل را بهتر کند، اصطکاک را کنترل کند و جلوی تشدید سایش را بگیرد. البته پولیش غیر اصولی ممکن است تلرانس را تغییر دهد و مشکل تازه بسازد.

چند وقت یک بار باید قالب سرویس شود؟

پاسخ ثابت ندارد و به آلیاژ، تیراژ، پیچیدگی مقطع و شرایط خط بستگی دارد. اما داشتن برنامه سرویس بر اساس تعداد ران و پایش کیفیت خروجی، بهترین روش برای پیشگیری از خرابی های ناگهانی است.