اصول انجام عملیات حرارتی فولاد

عملیات حرارتی فولاد مجموعه ای از فرآیندهای کنترل شده حرارتی و سرمایشی است که با هدف تغییر ساختار ریزدانه ای فلز انجام می شود، بدون آن که شکل ظاهری قطعه دستخوش تغییر اساسی شود. در این فرآیند، فولاد در دماهای مشخص گرم شده و پس از مدت زمانی نگهداری، با نرخ های متفاوت سرد می شود تا آرایش فازی آن دگرگون گردد. این دگرگونی، کلید اصلی تنظیم خواصی مانند سختی، چقرمگی و مقاومت به سایش است. در نگاه مهندسی، عملیات حرارتی پلی میان ترکیب شیمیایی و عملکرد نهایی قطعه محسوب می شود و به همین دلیل یکی از حیاتی ترین مراحل تولید در صنایع فلزی به شمار می آید.

نوسانات قیمت آهن معمولاً تحت تأثیر نرخ ارز، هزینه مواد اولیه و میزان تقاضای بازار قرار می گیرد.

هدف از انجام عملیات حرارتی

هدف اصلی از عملیات حرارتی، دستیابی به تعادل میان استحکام و انعطاف پذیری است؛ تعادلی که مستقیماً بر طول عمر و قابلیت اطمینان قطعات اثر می گذارد. با تنظیم پارامترهای دمایی و زمانی، می توان تنش های پسماند را کاهش داد، ریزساختار را یکنواخت کرد و رفتار فولاد را متناسب با شرایط کاری آن مهندسی نمود. در بسیاری از کاربردهای صنعتی، بدون عملیات حرارتی مناسب، حتی بهترین آلیاژها نیز نمی توانند عملکرد مطلوبی ارائه دهند.

تاریخچه کوتاه عملیات حرارتی

ریشه های عملیات حرارتی به دوران باستان بازمی گردد، زمانی که آهنگران به صورت تجربی دریافتند سرد کردن سریع ابزارها در آب یا روغن، سختی آن ها را افزایش می دهد. با پیشرفت علم متالورژی در قرن های اخیر و کشف نمودارهای فازی، این فرآیند از یک هنر تجربی به یک دانش مهندسی دقیق تبدیل شد. امروزه با استفاده از کوره های کنترل شده و سیستم های پایش دیجیتال، عملیات حرارتی به سطحی از دقت رسیده که امکان طراحی خواص فلزی در مقیاس میکروسکوپی را فراهم می کند.

اهمیت عملیات حرارتی در صنایع

بهبود خواص مکانیکی

یکی از مهم ترین دلایل استفاده از عملیات حرارتی، بهینه سازی خواص مکانیکی فولاد است. این فرآیند می تواند سختی را افزایش دهد، چقرمگی را بهبود بخشد و مقاومت به ضربه را بالا ببرد. نتیجه این تغییرات، قطعاتی است که در برابر بارهای دینامیکی و استاتیکی عملکردی پایدار دارند و احتمال شکست ناگهانی در آن ها کاهش می یابد.

افزایش مقاومت به سایش و خوردگی

در بسیاری از کاربردها، قطعات فولادی در تماس مستقیم با سطوح ساینده یا محیط های خورنده قرار دارند. عملیات حرارتی با اصلاح ساختار سطحی، مقاومت در برابر سایش را به طور چشمگیری افزایش می دهد و در برخی شرایط، با ایجاد ریزساختارهای پایدارتر، سرعت خوردگی را نیز کاهش می دهد. این موضوع به ویژه در صنایع معدنی، نفت و گاز و ماشین سازی اهمیت حیاتی دارد.

کاربرد در صنایع مختلف

از صنعت خودروسازی و هوافضا گرفته تا ساخت ابزارهای برشی و تجهیزات پزشکی، عملیات حرارتی نقشی تعیین کننده در کیفیت نهایی محصول ایفا می کند. هر صنعت با توجه به شرایط کاری قطعات، چرخه حرارتی خاصی را انتخاب می کند تا بهترین عملکرد ممکن حاصل شود. به همین دلیل، دانش عملیات حرارتی یکی از مهارت های کلیدی در مهندسی مواد و تولید محسوب می شود.

بررسی روزانه قیمت میلگرد برای فعالان حوزه ساخت وساز اهمیت زیادی دارد، زیرا مستقیماً بر برآورد هزینه پروژه اثر می گذارد.

انواع عملیات حرارتی فولاد

آنیلینگ (Annealing)

آنیلینگ فرآیندی است که با هدف نرم کردن فولاد و افزایش قابلیت شکل دهی انجام می شود. در این روش، قطعه تا دمای مشخصی گرم شده و سپس به آرامی در کوره سرد می شود. نتیجه این فرآیند، کاهش تنش های داخلی و ایجاد ساختاری یکنواخت و پایدار است که ماشین کاری را آسان تر می کند.

نرماله کردن (Normalizing)

نرماله کردن شباهت زیادی به آنیلینگ دارد، اما سرعت سرد شدن در آن بیشتر است. این فرآیند باعث ریزدانه شدن ساختار فولاد و بهبود یکنواختی خواص مکانیکی می شود. قطعاتی که نیاز به استحکام بیشتر همراه با ساختار همگن دارند، معمولاً تحت نرماله کردن قرار می گیرند.

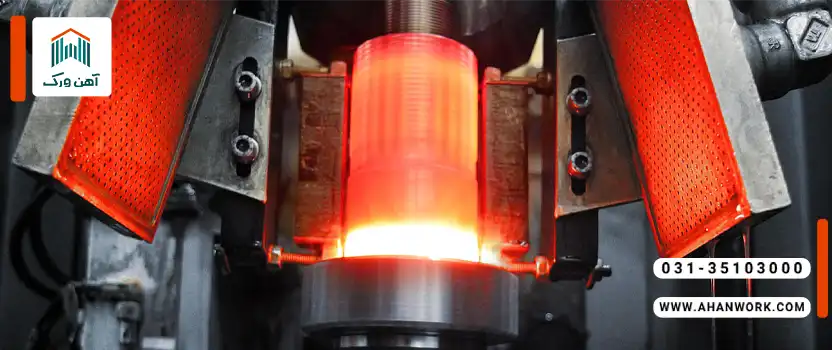

سختکاری (Hardening)

سختکاری با هدف افزایش سختی و مقاومت به سایش انجام می شود. فولاد تا دمای آستنیتی گرم شده و سپس به سرعت در محیط خنک کننده سرد می شود. این سرد شدن سریع باعث تشکیل ساختار مارتنزیتی می شود که سختی بالایی دارد، اما ممکن است شکنندگی را نیز افزایش دهد.

تمپرینگ (Tempering)

تمپرینگ مکمل سختکاری است و برای کاهش شکنندگی و افزایش چقرمگی انجام می شود. در این فرآیند، فولاد سخت شده در دمای پایین تر دوباره گرم می شود تا بخشی از تنش های داخلی آزاد شده و تعادل بهتری میان سختی و انعطاف پذیری ایجاد گردد.

کوئنچ و تمپر

ترکیب کوئنچ و تمپر یکی از رایج ترین روش ها برای دستیابی به خواص مکانیکی بهینه است. ابتدا فولاد به سرعت سرد می شود تا سختی بالا حاصل گردد و سپس با تمپرینگ، ساختار پایدارتر و مقاوم تری شکل می گیرد. این روش در تولید قطعاتی که تحت بارهای سنگین کار می کنند بسیار کاربردی است.

مراحل انجام عملیات حرارتی

آماده سازی قطعه

پیش از شروع فرآیند، سطح قطعه باید تمیز و عاری از آلودگی باشد، زیرا وجود اکسیدها یا چربی ها می تواند انتقال حرارت را مختل کند. همچنین بررسی ابعادی و حذف لبه های تیز، احتمال ایجاد تنش های موضعی را کاهش می دهد.

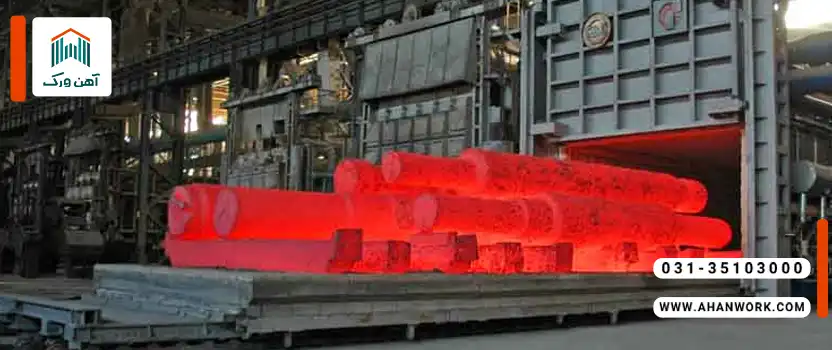

گرم کردن تا دمای مناسب

گرم کردن باید با نرخ کنترل شده انجام شود تا از ایجاد اختلاف دمای شدید در بخش های مختلف قطعه جلوگیری گردد. انتخاب دمای مناسب بر اساس ترکیب شیمیایی فولاد و نوع عملیات حرارتی صورت می گیرد.

نگهداری در دما (Soaking)

در این مرحله، قطعه برای مدت مشخصی در دمای هدف نگه داشته می شود تا دگرگونی فازی به طور کامل انجام شود. یکنواختی دما در این مرحله نقش تعیین کننده ای در کیفیت نهایی دارد.

سرد کردن کنترل شده

مرحله سرد کردن تعیین کننده نوع ریزساختار نهایی است. بسته به هدف فرآیند، سرد کردن می تواند آهسته، در هوا یا به صورت سریع در محیط های مایع انجام شود.

تغییرات قیمت تیرآهن می تواند شاخصی از وضعیت کلی بازار فولاد و میزان رونق پروژه های عمرانی باشد.

پارامترهای مؤثر در عملیات حرارتی

ترکیب شیمیایی فولاد

میزان کربن و عناصر آلیاژی مهم ترین عامل در تعیین پاسخ فولاد به عملیات حرارتی است. هرچه درصد کربن بیشتر باشد، قابلیت سختکاری افزایش می یابد، اما چقرمگی کاهش پیدا می کند.

نرخ گرم و سرد شدن

سرعت تغییر دما تأثیر مستقیمی بر تشکیل فازها دارد. نرخ های بالا می توانند ساختارهای سخت تر ایجاد کنند، در حالی که نرخ های پایین ساختارهای پایدارتر و نرم تر به وجود می آورند.

محیط خنک کاری

انتخاب آب، روغن، هوا یا گاز به عنوان محیط خنک کننده، بسته به خواص موردنظر انجام می شود. هر محیط ضریب انتقال حرارت متفاوتی دارد و بنابراین بر سرعت سرد شدن اثر می گذارد.

زمان نگهداری

مدت زمان نگهداری در دمای بالا باید به اندازه ای باشد که دگرگونی کامل شود، اما طولانی شدن بیش از حد آن می تواند باعث رشد دانه ها و کاهش استحکام گردد.

تجهیزات مورد استفاده در عملیات حرارتی

انواع کوره ها

کوره های جعبه ای، القایی و خلأ از متداول ترین تجهیزات در عملیات حرارتی هستند. انتخاب نوع کوره به دقت دمای موردنیاز، حجم تولید و حساسیت قطعه بستگی دارد.

ابزارهای اندازه گیری دما

ترموکوپل ها و سیستم های پایش دیجیتال برای کنترل دقیق دما به کار می روند. دقت در اندازه گیری دما، کلید تکرارپذیری و کیفیت فرآیند است.

سیستم های خنک کاری

تانک های کوئنچ، سیستم های گردش روغن و تجهیزات خنک کاری گازی امکان کنترل دقیق سرعت سرد شدن را فراهم می کنند و از ایجاد عیوب جلوگیری می نمایند.

عیوب رایج در عملیات حرارتی و راه های جلوگیری

ترک خوردگی

ترک ها معمولاً ناشی از تنش های حرارتی بالا یا سرد شدن بیش از حد سریع هستند. انتخاب محیط خنک کاری مناسب و طراحی صحیح سیکل حرارتی، احتمال بروز این عیب را کاهش می دهد.

اعوجاج قطعه

تغییر شکل ناخواسته نتیجه توزیع نامتوازن تنش ها در حین سرد شدن است. استفاده از فیکسچرهای مناسب و کنترل نرخ سرد شدن می تواند این مشکل را به حداقل برساند.

دکربوره شدن سطح

در صورت تماس فولاد با محیط های اکسیدکننده در دمای بالا، کربن سطحی کاهش می یابد و سختی افت می کند. استفاده از اتمسفر محافظ یا کوره خلأ راهکار مؤثری برای جلوگیری از این پدیده است.

نکات ایمنی در عملیات حرارتی

ایمنی کار با کوره

رعایت فاصله ایمن، بررسی منظم سیستم های کنترلی و آموزش اپراتورها از اصول اساسی ایمنی در کار با کوره های صنعتی است.

تجهیزات حفاظت فردی

استفاده از دستکش های نسوز، عینک محافظ و لباس های مقاوم در برابر حرارت، خطر سوختگی و آسیب های فیزیکی را به شدت کاهش می دهد.

مدیریت خطرات حرارتی

کنترل تهویه، پیشگیری از تماس مستقیم با سطوح داغ و برنامه ریزی برای شرایط اضطراری از جمله اقداماتی است که محیط کار را ایمن تر می کند.

سوالات متداول

عملیات حرارتی چه تأثیری بر عمر قطعات فولادی دارد؟

با بهبود ساختار ریزدانه ای و کاهش تنش های داخلی، عمر خستگی و مقاومت قطعات به طور قابل توجهی افزایش می یابد.

کدام نوع عملیات حرارتی برای افزایش سختی مناسب تر است؟

سختکاری همراه با تمپرینگ معمولاً بهترین ترکیب برای دستیابی به سختی بالا همراه با چقرمگی قابل قبول است.

چرا کنترل دما در عملیات حرارتی اهمیت زیادی دارد؟

زیرا حتی انحراف های کوچک دمایی می تواند باعث تشکیل فازهای ناخواسته و کاهش کیفیت نهایی قطعه شود.

آیا همه فولادها قابلیت سختکاری دارند؟

خیر، میزان کربن و عناصر آلیاژی تعیین می کند که یک فولاد تا چه حد می تواند به ساختارهای سخت تبدیل شود.