اکسترود آلومینیوم چیست؟

اکسترود آلومینیوم را می توان قصه ی شکل گرفتن فلز در دل فشار و حرارت دانست؛ جایی که آلومینیومِ نرم شده از میان قالبی دقیق عبور می کند و به پروفیلی تبدیل می شود که هم زیباست، هم مهندسی شده، هم کاربردی. اگر تا امروز نام پروفیل آلومینیومی را در پنجره ها، نمای ساختمان، قطعات خودرو یا تجهیزات صنعتی شنیده اید، احتمالاً ردپای اکستروژن در پشت صحنه ی آن هست. این فرایند، به خاطر انعطاف طراحی، کیفیت سطح و امکان تولید مقاطع پیچیده، یکی از مهم ترین روش های شکل دهی آلومینیوم در صنعت امروز به شمار می آید.

با وجود رواج گسترده پروفیل های آلومینیومی اکسترود شده، بررسی هم زمان قیمت آهن کیلویی می تواند دید بهتری از تفاوت هزینه مواد اولیه در پروژه های ساختمانی و صنعتی به مخاطب بدهد.

تعریف فرایند اکستروژن آلومینیوم

اکستروژن، یعنی تبدیل یک قطعه فلزی به شکلی تازه، نه با بریدن و مونتاژ، بلکه با عبور دادن آن از مسیر یک قالب. نتیجه، پروفیلی است یکپارچه که طول می گیرد و مقطعش دقیقاً همان چیزی می شود که طراح خواسته است.

چرا آلومینیوم برای اکسترود مناسب است؟

آلومینیوم در میان فلزات، ترکیبی دل نشین از نرمیِ شکل پذیر و استحکامِ کاربردی دارد. در دمای اکستروژن، به خوبی جاری می شود و بدون ترک خوردن یا شکنندگی، به قالب پاسخ می دهد. از سوی دیگر، نسبت استحکام به وزن آن بالاست؛ یعنی با وزن کمتر می توان به عملکرد مناسب رسید. این ویژگی در صنایعی مثل ساختمان و خودرو، ارزش طلاگونه دارد. همچنین آلومینیوم ذاتاً در برابر خوردگی مقاومت خوبی نشان می دهد و با عملیات سطحی، این مقاومت چند برابر می شود.

مزایای استفاده از اکسترود آلومینیوم

اکسترود آلومینیوم فقط تولید پروفیل نیست؛ یک راهکار طراحی است. وقتی یک مقطع اکسترودی درست طراحی شود، می تواند چند نقش را هم زمان بازی کند: استحکام، اتصال، آب بندی، زیبایی و حتی مدیریت حرارت.

از مهم ترین مزیت ها می توان به این ها اشاره کرد:

- امکان ساخت مقاطع پیچیده و سفارشی، بدون نیاز به مونتاژ چند قطعه

- دقت ابعادی مناسب و قابلیت تکرارپذیری در تولید انبوه

- سطح نسبتاً تمیز و مناسب برای آنودایز یا رنگ کاری

- صرفه اقتصادی بالا در تیراژ، به خصوص برای طول های بلند

- کاهش ضایعات نسبت به برخی روش های ماشین کاری

انواع روش های اکسترود آلومینیوم

همه ی اکستروژن ها شبیه هم نیستند. گاهی فلز داغ است و مطیع، گاهی سرد است و سرسخت؛ گاهی قالب ثابت می ماند و فلز حرکت می کند، گاهی مسیر برعکس می شود تا اصطکاک کمتر شود و کیفیت بهتر.

اکستروژن گرم

در اکستروژن گرم، بیلت تا دمایی نزدیک به نرم شدنِ مناسب حرارت داده می شود. این کار باعث می شود نیروی لازم برای شکل دهی کاهش پیدا کند و امکان تولید مقاطع پیچیده تر فراهم شود. اکستروژن گرم رایج ترین روش تولید پروفیل های ساختمانی و صنعتی است، چون ترکیب خوبی از سرعت تولید و کیفیت سطح ارائه می دهد.

نکته مهم اینجاست که گرم بودن به معنای بی قاعده بودن نیست؛ دما باید دقیق و یکنواخت باشد. کم و زیاد شدن آن، می تواند باعث موج دار شدن سطح، ترک های ریز یا تغییر خواص مکانیکی شود.

اکستروژن سرد

اکستروژن سرد زمانی به کار می رود که هدف، رسیدن به دقت بالاتر، استحکام بیشتر یا پرداخت سطح بهتر باشد. چون در دمای پایین تر انجام می شود، فلز کمتر جاری می شود و برای عبور از قالب به نیروی بیشتری نیاز است. این روش برای برخی قطعات خاص یا مقاطع با ضخامت های مشخص می تواند انتخاب مناسبی باشد، اما محدودیت هایی در شکل های قابل تولید و هزینه ی نیروی پرس دارد.

اکستروژن مستقیم و غیرمستقیم

در اکستروژن مستقیم، بیلت درون محفظه قرار می گیرد و با فشار رام، به سمت قالب حرکت می کند و از آن عبور می کند. این مدل رایج تر است، اما اصطکاک بین بیلت و دیواره ی محفظه زیاد است و بر نیروی مورد نیاز اثر می گذارد.

در اکستروژن غیرمستقیم، قالب به سمت بیلت حرکت می کند یا مسیر خروجی طوری طراحی می شود که حرکت نسبی متفاوت شود. اصطکاک کمتر می شود و در برخی شرایط، کیفیت خروجی بهتر و نیروی لازم کمتر خواهد بود؛ هرچند تجهیزات پیچیده تر و محدودیت های طراحی بیشتری دارد.

در بسیاری از پروژه ها، مقایسه کیفیت و دوام پروفیل های اکسترودی با قیمت پروفیل ساختمانی فولادی به تصمیم گیری آگاهانه تر برای انتخاب متریال مناسب کمک می کند.

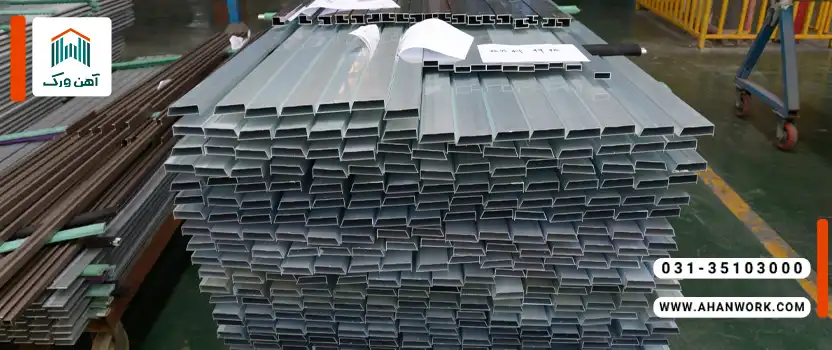

مراحل فرایند تولید پروفیل آلومینیومی

پروفیل اکسترودی خوب، نتیجه ی فرایند خوب است. اگر هر مرحله درست انجام نشود، عیب ها دیر یا زود خودشان را نشان می دهند؛ گاهی در نصب، گاهی در آنودایز، گاهی در بارگذاری سازه.

آماده سازی بیلت (شمش آلومینیوم)

بیلت ها معمولاً بر اساس آلیاژ انتخاب شده تولید می شوند و طول و قطر مشخصی دارند. پیش از اکستروژن، کیفیت بیلت اهمیت زیادی دارد: ترکیب شیمیایی، یکنواختی ساختار، تمیزی سطح و نبود ترک های اولیه. بیلت ها گاهی پیش گرم می شوند تا تنش ها کمتر و جریان پذیری بیشتر شود.

حرارت دهی و فشار

بیلت پس از رسیدن به دمای هدف، وارد پرس می شود. قالب، همان نقطه ای است که طراحی به واقعیت تبدیل می شود. فشار واردشده باید هماهنگ با آلیاژ، مقطع و سرعت خروج باشد. سرعت زیاد می تواند باعث داغ شدن بیش از حد، خط و خش سطحی یا تغییر شکل ناخواسته شود؛ سرعت پایین هم راندمان را کم می کند و ممکن است سطح خروجی کیفیت لازم را نداشته باشد.

سردسازی، کشش و برش

پروفیل خروجی، پس از عبور از قالب هنوز نهایی نیست. ابتدا باید کنترل شده سرد شود تا اعوجاج و پیچش کاهش یابد. سپس مرحله ی کشش انجام می شود تا موج ها و خمیدگی های احتمالی اصلاح شود و صافی طولی بهتر گردد. در نهایت، پروفیل ها به طول های مورد نیاز برش می خورند و برای مرحله ی بعد آماده می شوند.

عملیات سطحی (آنودایز، رنگ کاری و…)

اینجا جایی است که پروفیل هم زیباتر می شود و هم مقاوم تر. عملیات سطحی بسته به کاربرد انتخاب می شود:

- آنودایز برای افزایش مقاومت خوردگی و ایجاد ظاهر متالیک و یکدست

- رنگ پودری الکترواستاتیک برای تنوع رنگ، پوشش ضخیم تر و مقاومت محیطی مناسب

- پوشش های خاص برای محیط های خورنده تر یا نیازهای صنعتی ویژه

در کیفیت عملیات سطحی، تمیزی سطح و یکنواختی آلیاژ نقش بزرگی دارد؛ یک پروفیل خوب اکسترود شده، در آنودایز هم خوش رفتارتر است.

کاربردهای رایج اکسترود آلومینیوم

پروفیل های اکسترودی مثل کلمه هایی هستند که در جمله های صنعت قرار می گیرند؛ ساده به نظر می آیند اما معنا می سازند. هرجا وزن کم، دوام بالا و طراحی دقیق لازم باشد، اکستروژن آلومینیوم حرفی برای گفتن دارد.

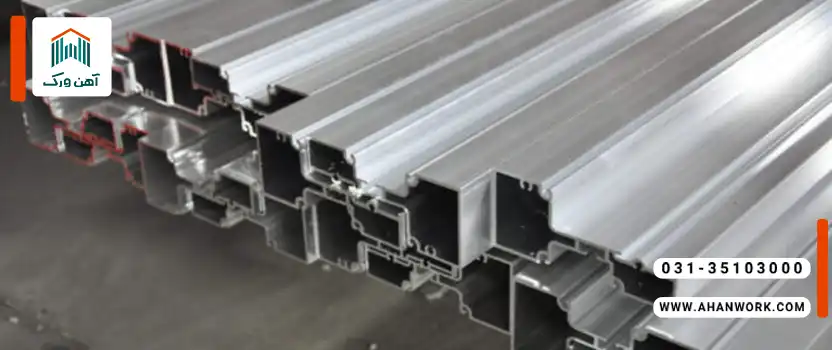

صنعت ساختمان (پنجره، در، نمای کرتین وال)

بخش بزرگی از بازار اکستروژن آلومینیوم در ساختمان است. پروفیل های پنجره و در، سیستم های نما، کرتین وال، فریم ها و حتی نرده ها و سازه های سبک، همگی بر پایه مقاطع اکسترودی شکل می گیرند. مزیت اصلی اینجاست: امکان طراحی کانال های آب رو، جای لاستیک های آب بندی، محل پیچ و اتصال، همه در دل یک مقطع یکپارچه.

صنعت خودروسازی

خودروسازی جایی است که هر گرم وزن مهم است. پروفیل های آلومینیومی در بخش هایی مثل تقویت کننده ها، فریم ها، ریل ها، قطعات داخلی و حتی اجزای سیستم های حمل ونقل الکتریکی، کمک می کنند وزن کاهش یابد و بهره وری بالا برود. همچنین امکان تولید قطعات با مقطع بهینه، جایگزینی هوشمندانه ای برای برخی قطعات فولادی فراهم می کند.

لوازم خانگی و الکترونیکی

از هیت سینک ها و قطعات انتقال حرارت گرفته تا فریم های بدنه، ریل ها و قطعات تزئینی، اکستروژن آلومینیوم در این حوزه نقش پررنگی دارد. آلومینیوم رسانای خوب گرماست و در طراحی های مدرن هم با ظاهر مینیمال هماهنگ است.

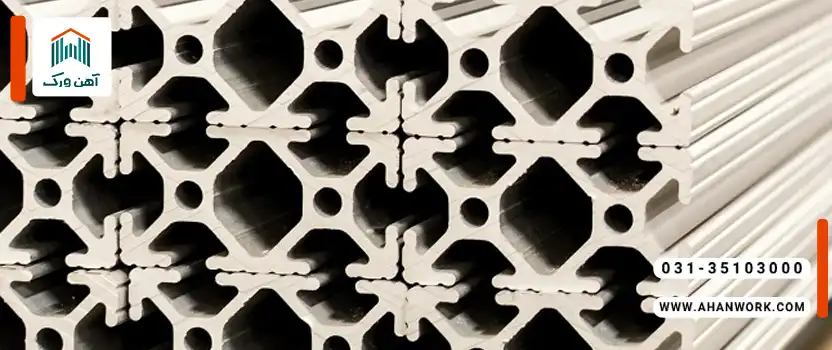

تجهیزات صنعتی و مهندسی

پروفیل های صنعتی، شاسی ها، سازه های ماژولار، خطوط تولید، فریم دستگاه ها، ریل ها و اتصالات مهندسی، اغلب از اکسترود آلومینیوم بهره می برند. دلیلش واضح است: مونتاژ سریع، امکان تغییر طراحی، وزن کمتر و مقاومت قابل قبول در برابر خوردگی.

در کنار کاربردهای متنوع اکسترود آلومینیوم، برخی سازندگان همچنان برای سازه های سبک و قابی به سراغ خرید پروفیل ۳۰*۶۰ می روند و آن را با گزینه های آلومینیومی مقایسه می کنند.

تفاوت اکسترود آلومینیوم با سایر روش های شکل دهی فلزات

گاهی برای انتخاب روش تولید، فقط می شود کافی نیست؛ باید دید کدام روش بهتر است. اکستروژن در رقابت با ریخته گری، نورد و فورج، ویژگی های خاص خودش را دارد.

مقایسه با ریخته گری

ریخته گری با ذوب فلز و ریختن در قالب انجام می شود. مزیتش تولید قطعات پیچیده ی سه بعدی است، اما معمولاً کیفیت سطح، تخلخل های احتمالی و خواص مکانیکی آن با اکستروژن قابل مقایسه نیست. اکستروژن برای تولید قطعات طولی با مقطع ثابت، اقتصادی تر و از نظر ساختاری یکنواخت تر است.

مقایسه با نورد

نورد بیشتر برای تولید ورق، تسمه و مقاطع ساده با ضخامت های مشخص استفاده می شود. مقاطع نوردی معمولاً تنوع هندسی کمتری دارند. اکستروژن اما به شما اجازه می دهد مقاطع خاص با کانال ها، شیارها و جزئیات اتصال بسازید؛ چیزی که نورد به سادگی نمی دهد.

مقایسه با فورج

فورج یا آهنگری، با تغییر شکل تحت ضربه یا فشار شدید انجام می شود و معمولاً برای قطعاتی به کار می رود که استحکام بالا و جهت دهی الیاف فلزی مهم است. فورج برای قطعات با هندسه خاص و مقاومت بسیار بالا عالی است، اما برای تولید طول های بلند و پروفیل های مهندسی با مقطع ثابت، اکستروژن معمولاً منطقی تر و اقتصادی تر خواهد بود.

مزایا و معایب پروفیل های اکسترودی آلومینیوم

هیچ روش تولیدی بی نقص نیست. شناخت مزایا و محدودیت ها کمک می کند انتخاب دقیق تر شود و انتظارها واقع بینانه بماند.

مزایا

پروفیل اکسترودی آلومینیوم معمولاً این امتیازها را به همراه دارد:

- وزن کم در کنار استحکام مناسب

- آزادی طراحی بالا برای ساخت مقاطع پیچیده و اختصاصی

- قابلیت بازیافت و سازگاری بهتر با رویکردهای صنعتی سبز

- مقاومت خوب در برابر خوردگی، به خصوص با پوشش مناسب

- سرعت تولید مناسب برای تیراژ و طول های بلند

- امکان اجرای جزئیات عملکردی در خودِ مقطع، مثل شیار، جای پیچ، کانال آب رو

معایب و محدودیت ها

در کنار مزایا، محدودیت هایی هم وجود دارد که باید دیده شوند:

- هزینه ساخت قالب می تواند برای تیراژ پایین به صرفه نباشد

- برای برخی مقاطع بسیار نازک یا بسیار پیچیده، کنترل کیفیت سخت تر است

- حساسیت کیفیت سطح به تنظیمات فرایند، دما و سرعت خروج

- محدودیت هایی در ابعاد و ضخامت بسته به ظرفیت پرس و نوع قالب

- احتمال تابیدگی یا اعوجاج در صورت سردسازی نامناسب یا کشش ناکافی

تحلیل مزایا و محدودیت های پروفیل های اکسترود شده زمانی کامل تر می شود که مخاطب بتواند آن ها را از نظر عملکرد و هزینه با قیمت پروفیل ۶در۴ و سایر مقاطع رایج بازار بسنجد.

نکات مهم در انتخاب پروفیل اکسترود مناسب

انتخاب پروفیل، فقط انتخاب یک شکل نیست؛ انتخاب یک عملکرد است. اگر پروفیل درست انتخاب شود، در نصب، دوام، زیبایی و هزینه های نگهداری تفاوت چشمگیر ایجاد می کند.

آلیاژ مورد استفاده

آلیاژ، روح پروفیل است. برخی آلیاژها برای اکستروژن و عملیات سطحی مناسب ترند، برخی برای استحکام بالاتر یا شرایط محیطی سخت. انتخاب آلیاژ باید با کاربرد هماهنگ باشد: آیا قطعه در فضای بیرون است؟ تحت بار است؟ نیاز به آنودایز با کیفیت بالا دارد؟ در معرض رطوبت و مواد خورنده است؟ پاسخ این پرسش ها مسیر انتخاب آلیاژ را روشن می کند.

ضخامت و شکل پروفیل

ضخامت مناسب، تعادل بین استحکام و وزن را می سازد. ضخامت کم ممکن است در حمل ونقل یا نصب آسیب پذیر باشد، و ضخامت زیاد هم هزینه و وزن را بی جهت بالا می برد. شکل مقطع هم باید به عملکرد فکر کند: محل اتصال، تحمل بار، کنترل تغییر شکل، و حتی مسیر عبور پیچ ها و متعلقات. پروفیلی که از ابتدا مهندسی شده باشد، در اجرا کمتر دردسر می سازد.

نوع پوشش نهایی

پوشش نهایی فقط برای زیبایی نیست؛ سپر محافظ است. اگر کاربرد بیرونی است، انتخاب پوشش اهمیت دوچندان دارد. آنودایز برای ظاهر فلزی و مقاومت خوردگی عالی است، رنگ پودری برای تنوع رنگ و مقاومت مناسب، و پوشش های خاص برای شرایط صنعتی یا محیط های خورنده تر. نکته مهم این است که پوشش باید با آلیاژ، کاربرد و استانداردهای پروژه هم راستا باشد.

سوالات متداول

آیا اکسترود آلومینیوم همان پروفیل آلومینیومی است؟

اکسترود آلومینیوم به فرایند شکل دهی گفته می شود و پروفیل آلومینیومی نتیجه ی این فرایند است. بسیاری از پروفیل های رایج در بازار با اکستروژن تولید می شوند، اما هر قطعه آلومینیومی الزاماً اکسترود نیست.

برای نما و فضای بیرونی، آنودایز بهتر است یا رنگ پودری؟

هر دو می توانند مناسب باشند، اما انتخاب به سبک طراحی، شرایط اقلیمی، بودجه و سطح مقاومت مورد انتظار بستگی دارد. آنودایز ظاهر متالیک و ماندگار می دهد، رنگ پودری آزادی رنگی بیشتری دارد.

چرا بعضی پروفیل ها بعد از نصب تاب برمی دارند؟

تابیدگی می تواند از کیفیت اکستروژن، سردسازی نامناسب، کشش ناکافی یا حتی شرایط حمل و نصب ناشی شود. انتخاب تولیدکننده معتبر و مشخصات فنی دقیق، ریسک این مشکل را کم می کند.

آیا هزینه قالب اکستروژن ارزشش را دارد؟

اگر تیراژ پایین باشد، قالب ممکن است هزینه بر به نظر برسد؛ اما در تیراژ متوسط و بالا یا در پروژه هایی که طراحی اختصاصی مزیت رقابتی می سازد، قالب کاملاً توجیه پذیر است.

چه چیزی کیفیت یک پروفیل اکسترودی را مشخص می کند؟

یکنواختی ابعادی، کیفیت سطح، نبود ترک و موج، دقت در تلرانس ها، انتخاب آلیاژ مناسب و سازگاری با عملیات سطحی از مهم ترین شاخص ها هستند.