نورد تیرآهن چیست؟ آشنایی با انواع روش های نورد تیرآهن

نورد تیرآهن یکی از فرآیندهای بنیادی در صنعت فولاد و ساختمان سازی است که نقشی حیاتی در تولید سازه های مقاوم و پایدار دارد. تیرآهن ها، به عنوان ستون فقرات بسیاری از ساختمان ها و پل ها، باید دارای استحکام مکانیکی بالا و دقت ابعادی مناسب باشند و این دقیقاً همان چیزی است که نورد تیرآهن تضمین می کند. در فرآیند نورد، فولاد مذاب یا نیمه ترد، تحت فشار و حرارت قرار می گیرد تا به شکل و ابعاد مورد نظر برسد و در عین حال خواص مکانیکی و دوام آن حفظ شود.

درک صحیح از نورد تیرآهن تنها به متخصصان صنعتی محدود نمی شود؛ بلکه برای معماران، مهندسان سازه و حتی علاقه مندان به صنعت فولاد، دانستن تفاوت روش های نورد، کاربرد هر کدام و مزایا و معایب آنها ضروری است. این دانش به انتخاب محصولی مناسب کمک می کند که هم از نظر اقتصادی و هم از نظر کیفیت بهترین عملکرد را داشته باشد.

اهمیت نورد تیرآهن در صنعت

نورد تیرآهن تأثیر مستقیم بر کیفیت و کارایی سازه ها دارد. تیرآهن های نورد شده، به دلیل فرآیند کنترل شده، دارای سطح یکنواخت، مقاومت به خمش بالا و قابلیت تحمل بارهای سنگین هستند. استفاده از تیرآهن های استاندارد و با کیفیت، عمر مفید سازه ها را افزایش می دهد و از خسارات احتمالی ناشی از شکست یا تغییر شکل جلوگیری می کند.

علاوه بر این، نورد تیرآهن باعث کاهش ضایعات مواد اولیه می شود و تولید اقتصادی تری نسبت به روش های سنتی ایجاد می کند. این فرآیند نه تنها نیاز بازار به محصولات فولادی با استانداردهای بالاتر را برآورده می کند، بلکه امکان تولید تیرآهن با ابعاد و اشکال متنوع را نیز فراهم می آورد، که برای پروژه های ساختمانی مدرن اهمیت بالایی دارد.برای انتخاب مناسب تیرآهن در پروژه های ساختمانی، بررسی قیمت تیرآهن به همراه کیفیت و روش نورد آن از اهمیت ویژه ای برخوردار است.

فرآیند نورد تیرآهن معمولاً با ذوب فولاد و ریخته گری اولیه آغاز می شود. پس از آن، شمش های فولادی به کوره های حرارتی منتقل می شوند تا به دمای مناسب برای نورد برسند. سپس شمش ها به کمک غلتک های نورد عبور داده می شوند و به تدریج به شکل تیرآهن تبدیل می شوند. این فرآیند شامل مرحله های پیش نورد، نورد اصلی و در نهایت نورد پایانی برای رسیدن به ابعاد دقیق است.

فرآیند نورد تیرآهن

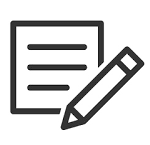

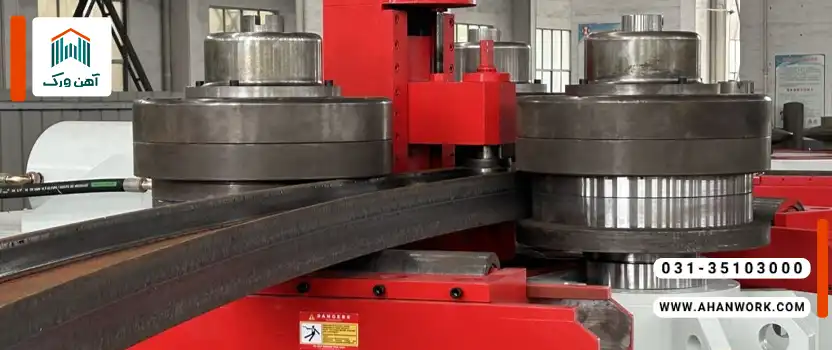

تجهیزات مورد استفاده در نورد تیرآهن

تجهیزات نورد تیرآهن شامل کوره های حرارتی، غلتک های نورد، سیستم های خنک کننده و تجهیزات کنترل ابعاد است. این ماشین آلات با دقت بالا عمل می کنند تا تغییر شکل یکنواخت و بدون تنش های داخلی در تیرآهن ها ایجاد شود. استفاده از تجهیزات پیشرفته باعث کاهش خطای انسانی و افزایش سرعت تولید می شود.

کنترل کیفیت در نورد تیرآهن

کنترل کیفیت در نورد تیرآهن شامل بررسی ابعاد، وزن، مقاومت مکانیکی و صاف بودن سطح تیرآهن است. آزمایش هایی مانند تست کشش، خمشی و سختی انجام می شود تا اطمینان حاصل شود تیرآهن تولیدی مطابق استانداردهای صنعتی است. همچنین کنترل دما و سرعت نورد نقش مهمی در جلوگیری از ترک و تغییر شکل های ناخواسته دارد.

انواع روش های نورد تیرآهن

نورد گرم

ویژگی ها

نورد گرم شامل گرم کردن فولاد تا دمایی بالاتر از نقطه تبلور مجدد و عبور آن از غلتک ها است. این فرآیند باعث کاهش تنش های داخلی و افزایش شکل پذیری می شود. تیرآهن های نورد گرم سطحی نسبتا خشن دارند و ابعاد دقیق آن ها ممکن است تا حدی تغییر کند.

کاربردها

از نورد گرم بیشتر در تولید تیرآهن های سنگین و سازه های صنعتی استفاده می شود. این روش برای ساخت ستون ها، پل ها و اسکلت های فلزی بلند مناسب است، جایی که مقاومت مکانیکی و قابلیت تحمل بار اهمیت بیشتری از دقت ابعادی دارد.برای برنامه ریزی خرید مصالح ساختمانی، مقایسه قیمت تیرآهن خیام همراه با بررسی روش نورد و ویژگی های فنی آن بسیار مهم است.

نورد سرد

ویژگی ها

نورد سرد تیرآهن در دمای پایین و بدون حرارت زیاد انجام می شود. این روش باعث افزایش دقت ابعادی و بهبود سطح تیرآهن می شود. همچنین خواص مکانیکی فولاد مانند سختی و مقاومت کششی افزایش پیدا می کند.

کاربردها

نورد سرد برای تولید تیرآهن های سبک، قطعات دقیق صنعتی و پروژه هایی که نیاز به ظرافت و دقت بالایی دارند، کاربرد دارد. این تیرآهن ها به ویژه در ساختمان های مسکونی و سازه های داخلی استفاده می شوند.

نورد نیمه گرم

ویژگی ها

این روش ترکیبی از نورد گرم و سرد است و هدف آن ایجاد تعادلی بین دقت ابعادی و شکل پذیری تیرآهن است. تیرآهن های نیمه گرم سطحی نسبتا صاف و مقاومت مکانیکی مطلوب دارند.

کاربردها

نورد نیمه گرم در پروژه هایی که هم نیاز به استحکام بالا و هم دقت ابعادی دارند، استفاده می شود. این روش مناسب تولید تیرآهن برای سازه های تجاری و صنعتی متوسط است.

مزایا و معایب هر روش نورد تیرآهن

مزایای نورد گرم

نورد گرم امکان تولید تیرآهن در ابعاد بزرگ و سنگین را فراهم می کند، سرعت تولید بالا است و هزینه نسبتاً کمتری دارد. همچنین انعطاف پذیری بالایی در شکل پذیری فولاد ایجاد می کند.

معایب نورد گرم

دقت ابعادی محدود و سطح نسبتاً خشن، از معایب اصلی این روش هستند. تیرآهن های نورد گرم ممکن است نیاز به عملیات تکمیلی برای صاف شدن و پرداخت سطح داشته باشند.

مزایای نورد سرد

دقت ابعادی بالا، سطح صاف و خواص مکانیکی بهبود یافته از مزایای برجسته نورد سرد است. این تیرآهن ها مناسب پروژه های حساس به دقت و زیبایی هستند.

معایب نورد سرد

سرعت تولید پایین و هزینه بالاتر نسبت به نورد گرم از معایب این روش هستند. همچنین محدودیت در تولید تیرآهن های بسیار بزرگ وجود دارد.

نکات مهم در انتخاب روش نورد تیرآهن

انتخاب روش نورد مناسب به عوامل متعددی بستگی دارد. از جمله: نوع پروژه، ابعاد مورد نیاز تیرآهن، میزان مقاومت و شکل پذیری مورد انتظار، هزینه و سرعت تولید. شناخت دقیق نیازهای پروژه و ویژگی های هر روش نورد باعث می شود تصمیمی اقتصادی و فنی گرفته شود که هم کیفیت محصول را تضمین کند و هم هزینه های اضافی را کاهش دهد.

جمع بندی

نورد تیرآهن فرایندی پیچیده اما حیاتی در صنعت فولاد است که مستقیماً بر کیفیت و عملکرد سازه ها تأثیر می گذارد. آشنایی با انواع روش های نورد، مزایا و معایب هر کدام و نکات انتخاب روش مناسب، کلید تولید تیرآهن با کیفیت و اقتصادی است. چه در پروژه های صنعتی سنگین و چه در سازه های مسکونی، انتخاب درست روش نورد باعث افزایش دوام و کاهش هزینه های نگهداری می شود.برای تصمیم گیری اقتصادی در پروژه های فولادی، بررسی قیمت آهن به همراه کیفیت محصولات و روش نورد، اهمیت زیادی دارد.

سوالات متداول

نورد تیرآهن چیست و چرا اهمیت دارد؟

نورد تیرآهن فرآیندی است که در آن فولاد تحت فشار و حرارت به شکل تیرآهن درمی آید و اهمیت آن در افزایش مقاومت، دقت ابعادی و دوام سازه ها است.

تفاوت اصلی بین نورد گرم و نورد سرد چیست؟

نورد گرم با حرارت بالا و سرعت بیشتر انجام می شود و برای تیرآهن های سنگین مناسب است، در حالی که نورد سرد در دمای پایین دقت ابعادی و سطح صاف بهتری ایجاد می کند.

نورد نیمه گرم چه مزایایی نسبت به سایر روش ها دارد؟

نورد نیمه گرم تعادلی بین دقت ابعادی و مقاومت مکانیکی فراهم می کند و برای پروژه هایی که هر دو ویژگی اهمیت دارند، ایده آل است.

چگونه می توان بهترین روش نورد را برای پروژه انتخاب کرد؟

با بررسی نیازهای پروژه از نظر ابعاد، مقاومت، دقت و هزینه، می توان روش نورد مناسب را انتخاب کرد تا کیفیت محصول و صرفه اقتصادی تضمین شود.